Zur Internationalen Dental-Schau (IDS) vom 25. bis 29. März 2025 darf sich der Besucher auf einen Wettbewerb unter vielen verschiedenen 3D-Druckern und druckfähigen Materialien freuen: Die Messe präsentiert ein ausgesprochen heterogenes Feld von Kandidaten für die additive Fertigung.

Nur eine eingehende Information direkt an der Quelle gewährleistet eine solide Basis für erfolgsträchtige Investitionsentscheidungen, denn gerade bei der additiven Fertigung sieht sich jeder Anwender mehr und mehr Optionen gegenüber.

Metalldruck

Dazu zählen bei Metalldruckverfahren die Laser-Metal-Fusion-Technik (LMF), das Selektive Laserschmelzen (SLM, Selective Laser Melting), Selektives Lasersintern (SLS), Direktes Metall-Lasersintern (DMLS) und das Lasercusing. Mit allen genannten Verfahren werden Kronen, Brücken und Prothesenbasen („digitale Modellgussbasen”) aus edelmetallfreien Dentallegierungen gefertigt.

Formen ohne Grenzen für die Zahntechnik

Praktisch alle denkbaren Geometrien lassen sich realisieren. Damit entfallen auch verschiedene Schritte: z. B. ein Separieren zwischen Brückengliedern oder eine Fräserradius-Korrektur. Stattdessen genießt der Zahntechniker viel Platz und kann Retentionen für Kunststoffverblendungen und Hinterschnitte ohne weiteres in jedes Objekt einarbeiten.

Die Herstellung in großen Stückzahlen macht die additive Fertigung von zahntechnischen Objekten so besonders attraktiv. Auf eine Standard-Bauplattform mit 100 mm Durchmesser passen bis zu 100 Kronen, die dann in fünf Stunden gedruckt werden können. Ein Doppellaser schafft es sogar schon in drei Stunden. Über Kronen hinaus zählen zu den druckbaren zahntechnischen Objekten auch Brücken, Stege und Suprakonstruktionen sowie alle implantatgestützten Objekte wie Einzelabutments, Teleskopkronen, Primär- und Sekundärteile, kieferorthopädische Apparaturen, Modellgussklammerprothesen und Teilprothesen.

Durch die Möglichkeit zum additiven Aufbau zahntechnischer Strukturen eröffnen sich auch weitere Geschäftsmodelle. Im Einzelfall ist etwa zu entscheiden: Soll ein Objekt im eigenen Labor, in einem Kooperationslabor, bei einem Zentralfertiger oder bei einem industriellen Service-Dienstleister gefertigt werden?

Kunststoffe: Wanne oder Kapsel

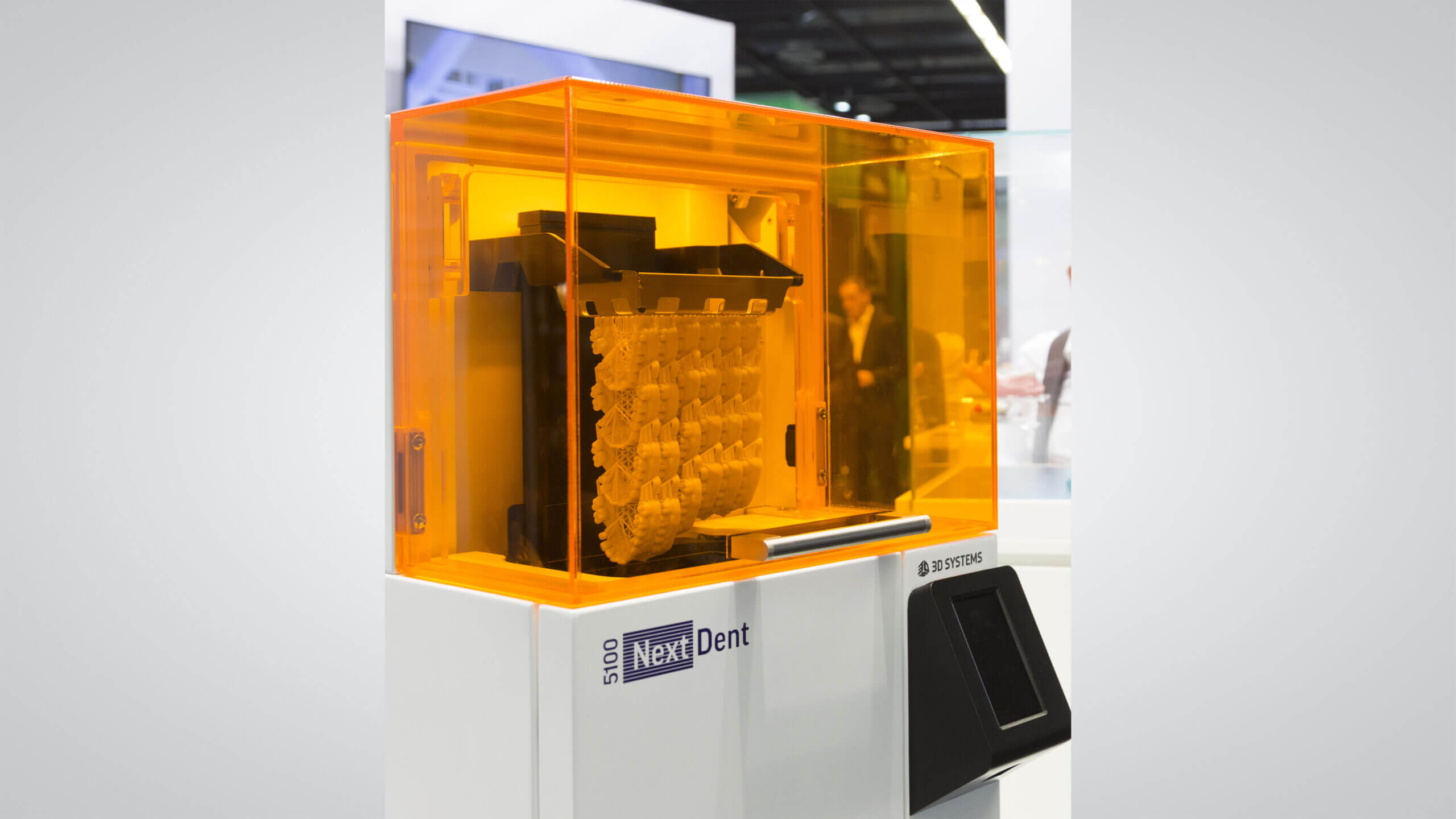

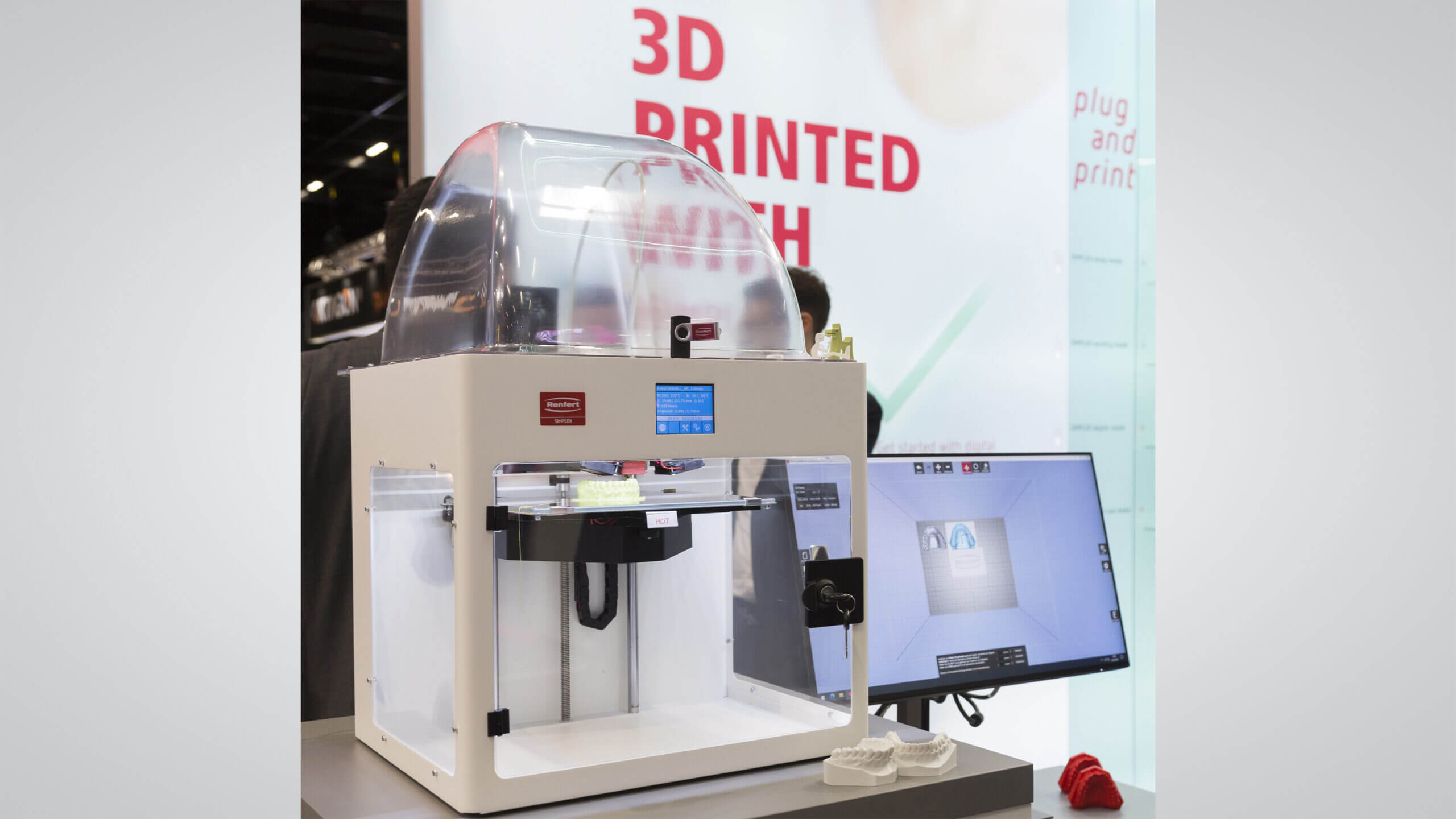

In der additiven Fertigung aus Kunststoff lassen sich mit Hilfe des DPS-Verfahrens (Digital-Press-Stereolithographie) Restaurationen aus hoch gefüllten Kompositen drucken. Klassisch befindet sich das flüssige Harz in einer Wanne mit vertikal verfahrbarer Bauplattform. Sie wird zunächst so weit an die Flüssigkeitsoberfläche gefahren, dass sich eine dünne Schicht Harz oben auf der Bauplattform sammelt. Diese dünne Schicht wird mit Licht an bestimmten Stellen, gemäß dem „Bauplan”, ausgehärtet. Die Bauplattform fährt dann ein Stückchen herunter, so dass sich oberhalb der ausgehärteten Schicht wieder eine dünne, zunächst noch flüssige Schicht Harz sammelt. Diese wird ausgehärtet, und die Bauplattform fährt wieder ein kleines Stückchen herunter und so fort.

Alternativ zur Wanne lässt sich das Harz auch in Form vakuumversiegelter Kapseln darreichen. Dies kann den Arbeitsablauf vereinfachen und beschleunigen, und es funktioniert innerhalb einer großen Spanne von Viskositäten insbesondere auch mit hochviskosen keramikgefüllten Harzen. Ein Riesenvorteil liegt in der Schnelligkeit. So wird beispielsweise die Versorgung mehrerer Patienten (oder mehrerer Zähne bei ein und demselben Patienten) nach Füllungsversagen zu einer „ganz normalen” Therapieoption. Denn nun lassen sich parallel gleich mehrere Kronen, Inlays, Onlays und Veneers in wenigen Minuten fertigen und in die Praxen ausliefern.

Neben Metallen und Kunststoffen lassen sich sogar Keramiken additiv fertigen. Selbst Folgendes ist möglich: ein aus Zirkonoxid-Keramik vorgedrucktes, subperiostales Kieferimplantat wird bei dem Patienten ohne Knochenaufbau in einem einzigen Eingriff eingesetzt.

Viele Stellschrauben: Gerät, Material, Operator

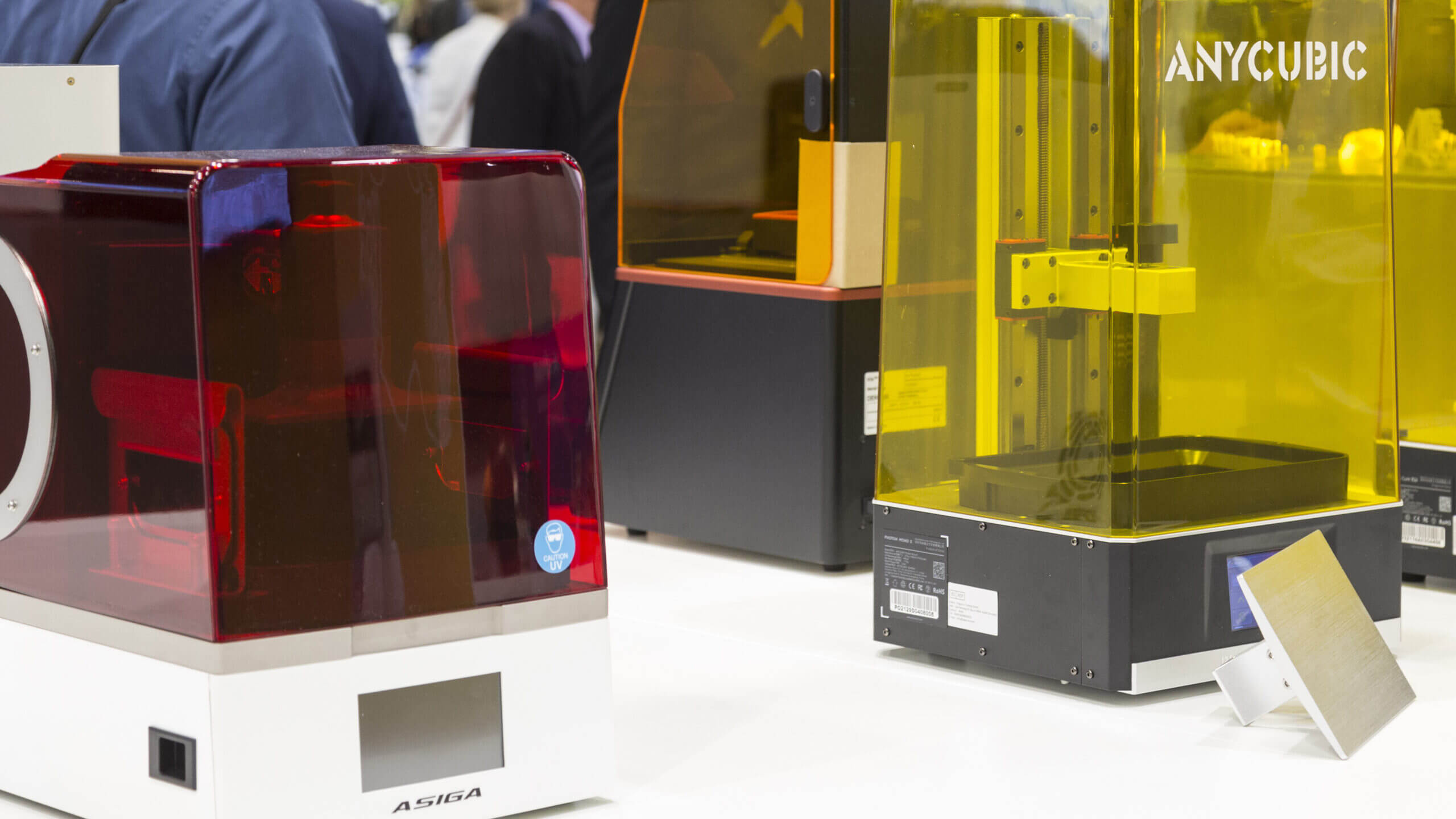

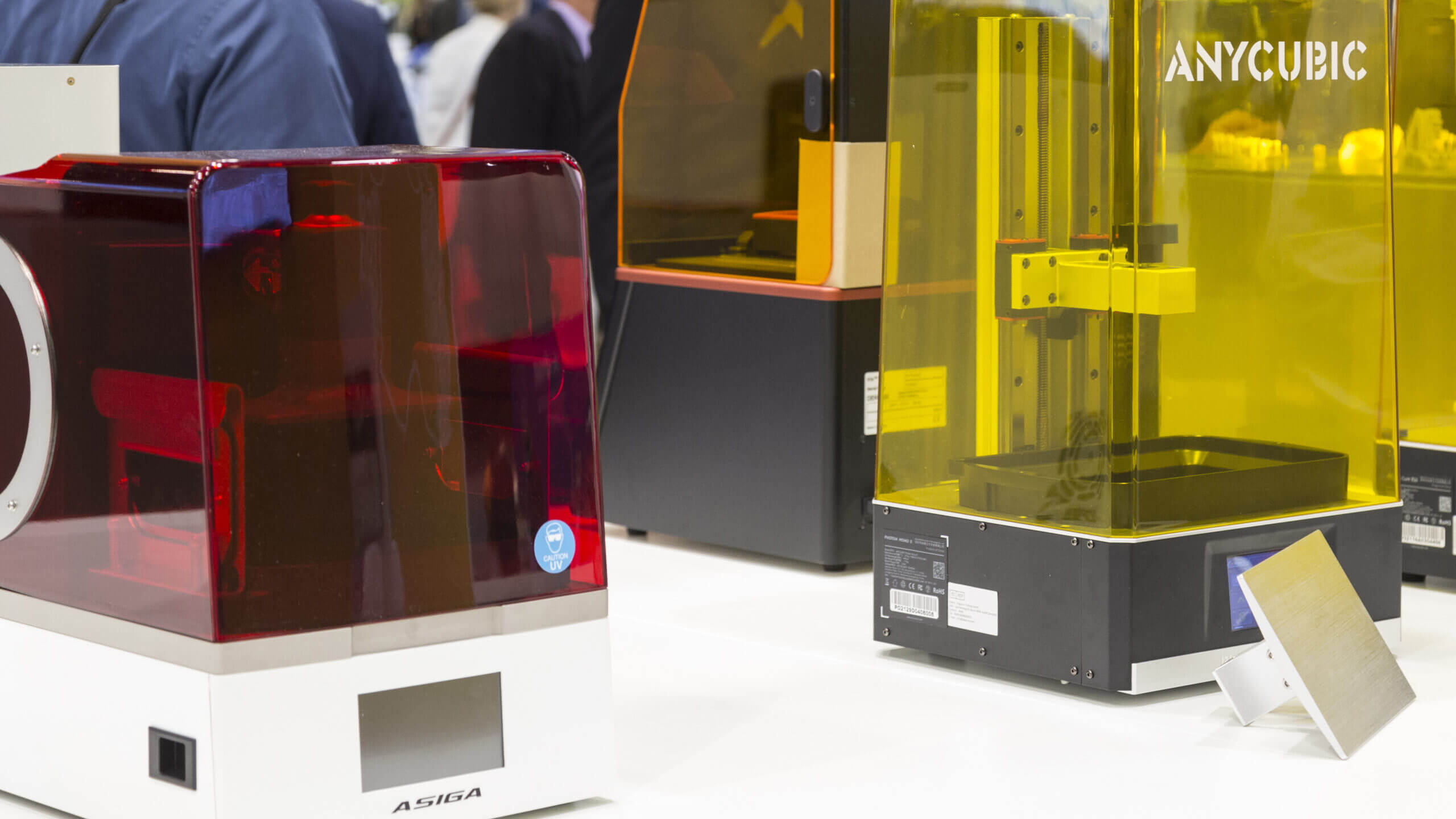

Vieles ist schon jetzt druckbar, die Variationsbreite nimmt stetig zu und die Dentalindustrie hat hier noch viele Ideen für weitere Entwicklungen in der Pipeline. Doch in einem ersten Schritt stellt sich für das Labor von heute immer die Frage: mit welchem 3D-Druck-System?

Eine groß angelegte Überprüfung der Qualität in Kunststoff gedruckter Modelle hat im vergangenen Jahr ergeben [1]: Die zu Grunde gelegte „Schulnotenskala” wurde voll ausgeschöpft. Das liegt zu einem großen Teil wohl an der schieren Anzahl an „Stellschrauben”. Denn neben dem Drucker selbst und seiner theoretischen Präzision spielen auch die Eigenschaften des Materials (z. B. Viskosität, Partikelgrößenverteilung, chemische Zusammensetzung) eine Rolle für Fließfähigkeit, Haftungseigenschaften, Modalitäten der Aushärtung und damit letztlich für die Präzision und Lagestabilität, wie sie nach dem Sheffield-Test bestimmt wurden.

Die Welt des dentalen 3D-Drucks auf der IDS

Der IDS-Besucher erfährt in eingehenden Fachgesprächen auf der IDS aus erster Hand, nach welcher Methodik ein bestimmtes Druck-System (3D-Drucker plus Material) validiert ist. Er kann sich den ausgestellten Drucker ansehen und den Umgang damit testen. Einen wichtigen Punkt nimmt die Bewertung der Bedienungsanleitung ein [1]: Wie eindeutig sind die Anweisungen und werden mein Laborteam und ich als „Operator” damit gut zurechtkommen?

Die Recherche auf der IDS dürfte umso spannender werden, denn nach der vorliegenden Untersuchung verhält es sich keinesfalls wie beim Wein, wo grundsätzlich gilt: „Die Qualität steigt mit dem Preis.” Zwar gibt es Beispiele für hervorragende Ergebnisse von Druckern, die fünfstellige Euro-Beträge kosten. Daneben gibt es aber auch Modelle, die der Anwender hemdsärmelig „wie ein IKEA-Regal” zusammenbastelt, die aber nach diesen Mühen ebenfalls gut performen können [1].

Gerade in einem solch heterogenen Angebotsumfeld führt nur eine fundierte Information zur richtigen Investitionsentscheidung. Welche Chancen die additive Fertigung auf dem Stand der Technik eröffnet und welche 3D-Drucker und Materialien sich für das eigene Labor eignen, erfahren Besucherinnen und Besucher auf der 41. IDS in Köln.

[1] Peter Kappert, Was Labordrucker heute leisten, www.dzw.de/drucker-test-dentaler-3d-modelldruck, Zugriff am 18.12.2024