Die Herstellung von Aufbissschienen erfolgt meist im digitalen Workflow sei es durch bewährte subtraktive (Fräsen) oder alternativ durch neuere additive (3D-Druck) Fertigungsverfahren. Anhand eines kritischen Vergleichs von additiv und subtraktiv gefertigten Aufbissschienen, gibt der Beitrag Orientierung, welche Fertigungsart Vorteile bietet im Hinblick auf Abrasionsbeständigkeit, Bruchfestigkeit und Genauigkeit. Dabei wird bei den 3D-gedruckten Schienen vor allem der Einfluss der Ausrichtung auf der Bauplattform betrachtet.

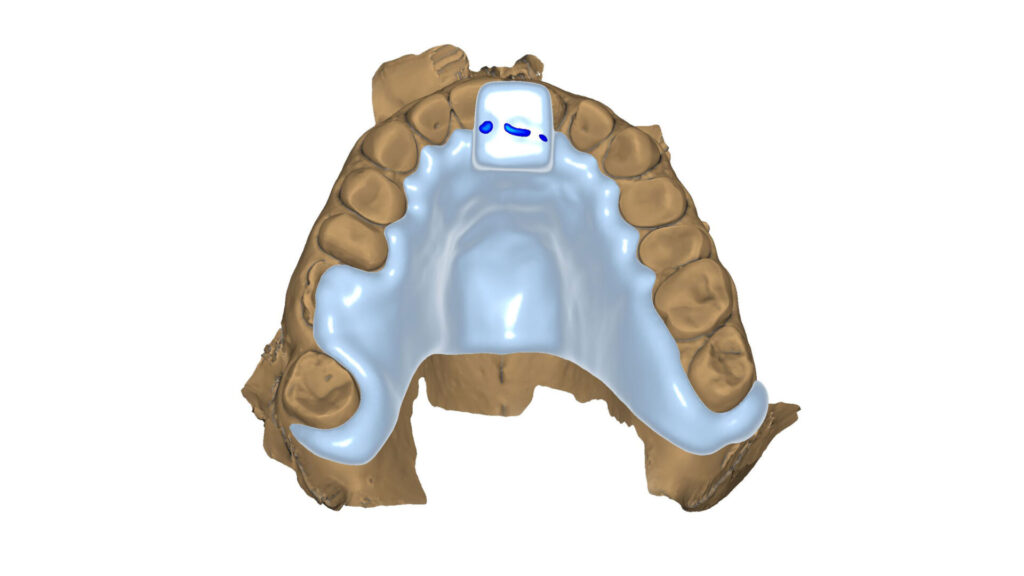

Aufbissschienen werden zu verschiedenen Zwecken in der prothetischen Zahnmedizin eingesetzt. Das Indikationsspektrum variiert dabei von einfachen Äquilibrierungsschienen zur Behandlung von Myopathien bis zu Bisshebungs- und Repositionierungsschienen zur Einstellung der neuen Kieferrelation (Abb.1 und 2). Auch Aufbissbehelfe für die Kieferrelationsbestimmung, wie zum Beispiel Kois Deprogrammer (Frontale Aufbissplatte), können aus Schienenmaterialien hergestellt werden (Abb.3 und 4).

In den letzten Jahren werden solche Schienen vermehrt im digitalen Workflow hergestellt. Dank des Fortschritts in den digitalen Technologien, stehen dazu sowohl bereits langjährig bewährte subtraktive (Fräsen) als auch neuere additive (3D-Druck) Fertigungsverfahren als Alternative zur analogen Produktionskette zur Verfügung. Während der Designschritt mittels CAD (Computer Aided Design) immer der gleiche bleibt, unterscheiden sich die Fertigungsprozesse im CAM (Computer Aided Manufacturing).

Subtraktive versus additive Herstellung

Im subtraktiven Verfahren werden die Schienen aus einem Block herausgearbeitet, beim additiven Verfahren hingegen werden sie schichtweise aus einem lichtvernetzenden Polymer aufgebaut. Makroskopisch sind die Schienen identisch, aber mikroskopisch und mechanisch betrachtet kann es zu Unterschieden je nach Fertigungsmethode kommen. Besonders die subtraktive Herstellung der Schienen durch Fräsen hat sich in den letzten Jahren aufgrund deutlicher Entwicklungen sowohl in der CAD/CAM-Software und -Hardware als auch im Bereich der Materialien durchsetzen können. Die Fertigung ist inzwischen schneller und die gefrästen Schienen sind präziser im Vergleich zum klassischen Workflow [1]. Dadurch hat sich ein reproduzierbarer, sehr effizienter Weg zur Herstellung von Aufbissschienen etabliert [2]. Nun hat sich mit der Verbreitung des 3D-Drucks in der Zahnmedizin ein alternativer digitaler Weg aufgezeigt. Aber wie sinnvoll ist die Fertigung mittels 3D-Druck, wenn der digitale Workflow mit subtraktiver Fertigung bereits so effizient und erfolgreich ist?

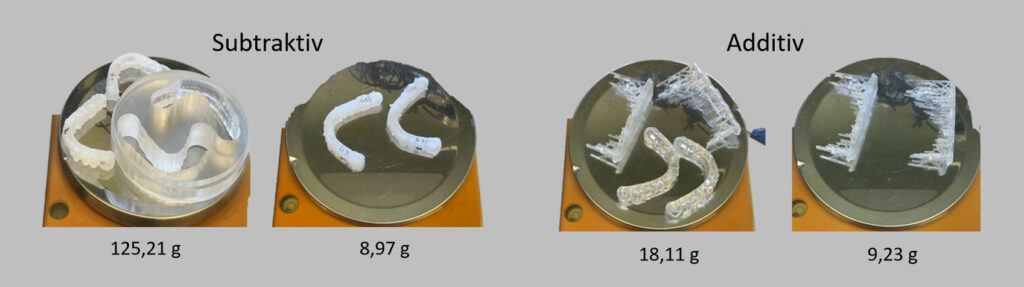

Ein großer Vorteil des 3D-Drucks gegenüber dem Fräsen liegt in der hohen Materialeffizienz. Je nach Schienengröße entstehen im Fräsprozess bis zu 90?% Abfall (Abb.6). Im 3D-Druck werden maximal die Stützstrukturen nach dem Druck weggeworfen (Abb.5). Das kann bis zu 50?% der Materialmenge entsprechen, ist aber in der Regel deutlich weniger.

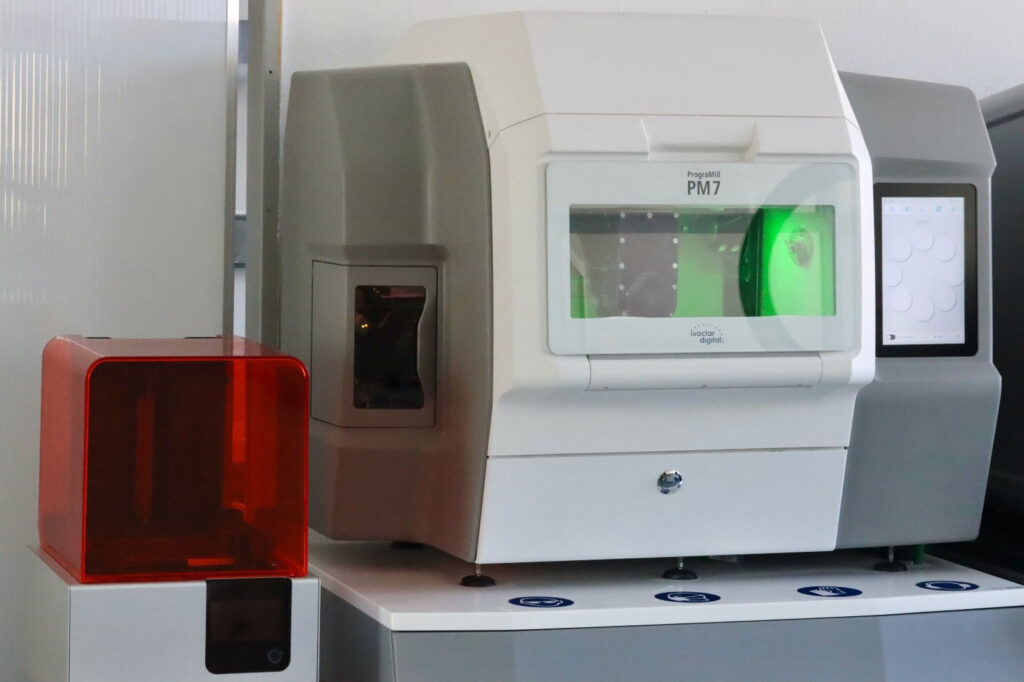

Auch der Platzbedarf eines 3D-Druckers im Vergleich zur Fräsmaschine mag in der Anschaffung eine Rolle spielen (Abb.7). Allerdings gibt es inzwischen eine Vielzahl an 3D-Druckern für dentale Anwendungen auf dem Markt, welche mit unterschiedlichen Methoden arbeiten. Im zahntechnischen Bereich haben sich vor allem Methoden durchgesetzt, die mit UV- oder lichtvernetzenden Kunststoffen arbeiten. Bei der Stereolithographie (SLA) wird das Kunststoffmaterial mittels Laser Punkt für Punkt vernetzt. Bei dem Direct Light Processing (DLP) erfolgt die Vernetzung je Schicht über die Projektion eines zweidimensionalen Bildes. Das führt dazu, dass DLP-Drucker bei der Herstellung mehrerer Versorgungen zeiteffektiver arbeiten als SLA-Drucker [3]. Verschiedene Studien konnten aber auch zeigen, dass SLA-Drucker deutlich glattere Oberflächen und genauere Strukturwiedergabe ermöglichen [4]. Bei beiden Methoden gibt es verschiedene Parameter, die variiert werden können. Dazu zählen die Platzierung auf der Bauplattform und die gewählte Schichtstärke. Beide haben einen Einfluss auf die Herstellungszeit und möglicherweise auch auf die Qualität der Schiene [5]. Dieser Artikel stellt einen kritischen Vergleich von additiv und subtraktiv gefertigten Aufbissschienen dar, und geht dabei auf Parameter wie Abrasionsbeständigkeit, Bruchfestigkeit und Genauigkeit ein. Dabei wird bei den 3D-gedruckten Schienen vor allem der Einfluss der Ausrichtung auf der Bauplattform in den Fokus genommen.

Wissenschaftliche Studien

Design und Fertigung der Proben

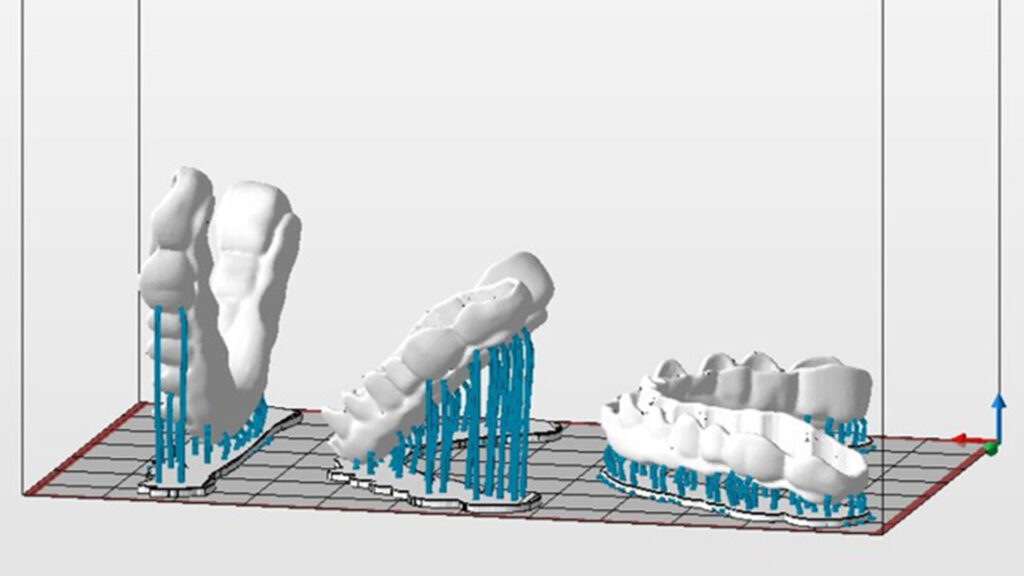

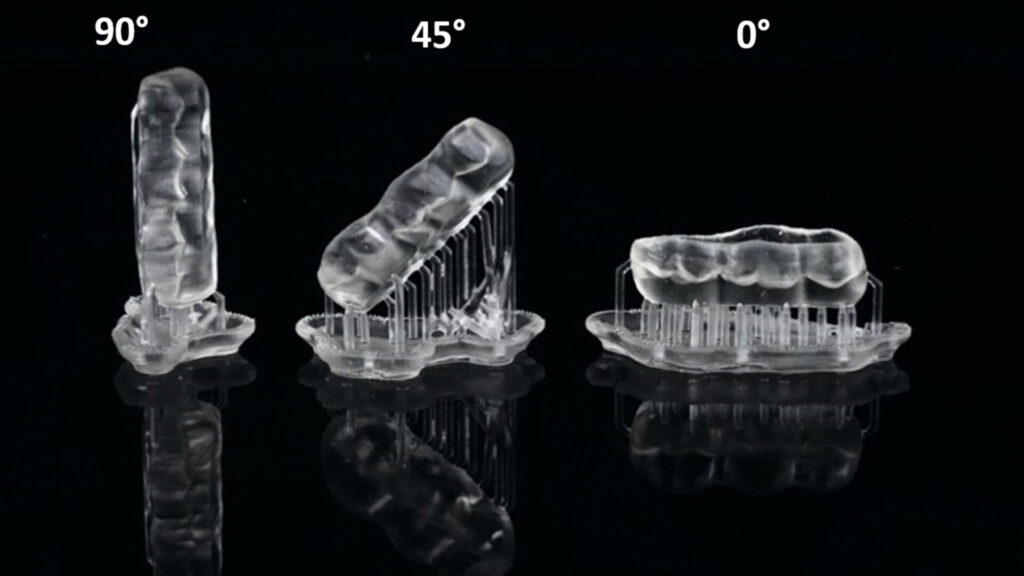

Je nach Untersuchung wurden unterschiedliche Probenkörper in einer CAD-Software konstruiert. Für die Genauigkeit wurde eine komplette Schiene erstellt, für die Bruchfestigkeit kamen Biegeproben zum Einsatz, für die Abrasionsbeständigkeit wurden Teilstücke einer Schiene erstellt. Die jeweiligen Designs wurden anschließend in eine Slicing-Software exportiert und dort in bis zu fünf verschiedenen Ausrichtungen auf der Bauplattform der verschiedenen Drucker platziert (Abb.8).

Die Stützstrukturen wurden so in der Nesting-Software hinzufügt, dass die interne Oberfläche der Schienen nicht verändert wurde. Die Proben wurden mit zwei verschiedenen 3D-Druckverfahren hergestellt. Für das DLP-Verfahren wurden zwei Materialien ausgewählt:

- DLP1 Material V-Print Splint auf einem SolFlex 170-Drucker (beides Voco) verarbeitet, sowie

- DLP2 Material Luxaprint Ortho Plus auf einem DMG 3Demax-Drucker (beides DMG) verarbeitet.

SLA-Verfahren:

- Für das SLA-Verfahren wurde das Material Dental LT Clear auf einem Form 3B-Drucker (beides Formlabs) eingesetzt.

Die 3D-gedruckten Proben wurden direkt nach dem Druckprozess von der Plattform entfernt und nach Herstellerangaben nachbehandelt. Das beinhaltet bei beiden 3D-Druckverfahren einen Waschschritt in einem Lösemittel mit anschließender Nachpolymerisation.

Für V-Print Splint sah die Nachbehandlung wie folgt aus:

- 3?min Vorreinigung in einem Ultraschall-Isopropanol-Bad,

- 2?min Hauptreinigung in frischem Ultraschall-Isopropanol-Bad,

- 2×2000 Blitze zur Nachbelichtung nach dem Trocknen in einem Xenonblitzlichtgerät Otoflash.

Für Luxaprint Ortho Plus:

- Reinigung in Isopropanol im DMG 3Dewash-Gerät (DMG, Parameter sind automatisiert im Gerät),

- Nachbelichtung nach vorgegebenem Programm im 3Decure-Gerät (DMG).

Für Formlabs Dental LT Clear:

- 15?min Vorreinigung in Isopropanol im Form Wash-Gerät (Formlabs),

- 5?min Hauptreinigung in frischem Isopropanol im Form Wash-Gerät,

- nach dem Trocknen 60?min bei 60?°C im Form Cure-Gerät (Formlabs).

Für die gefrästen Proben wurde das gleiche Design in die Frässoftware geladen, dann genested und aus PMMA-Blanks (Material Zirlux Splint Transparent) auf einer 5-Achs-Fräse (Programill PM7, Ivoclar Vivadent) gefertigt.

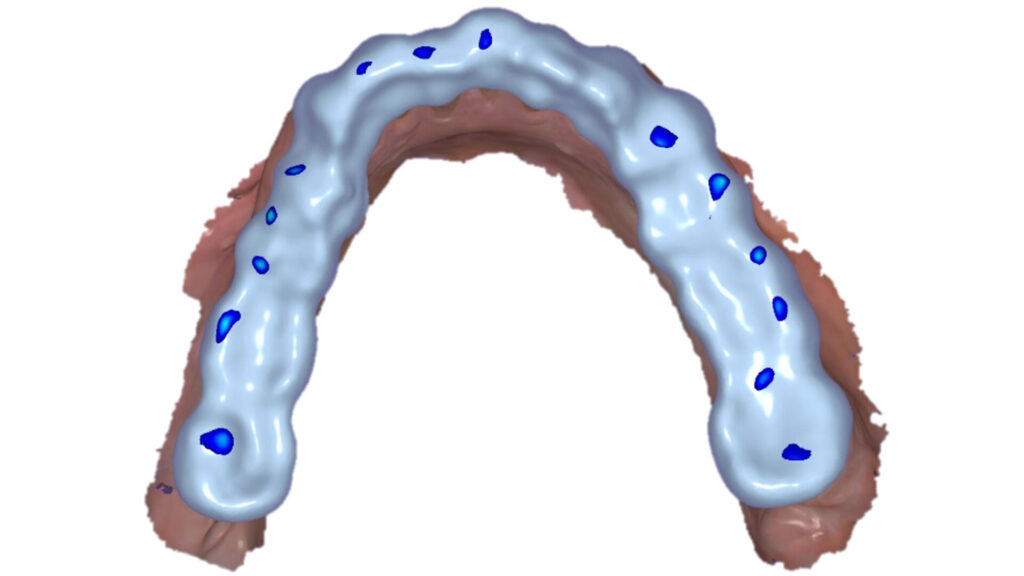

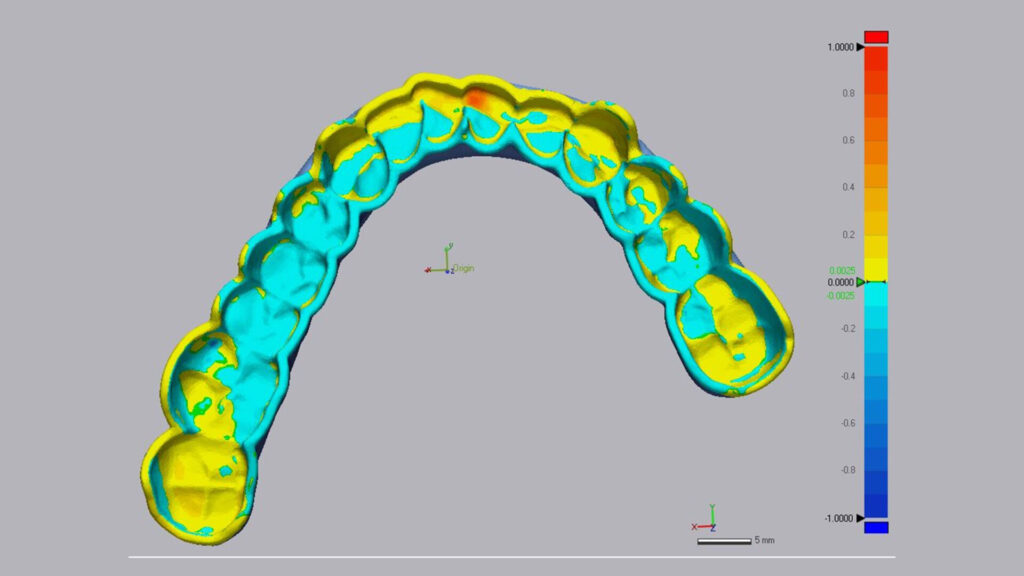

Genauigkeit

Hier wurde eine vollständige Schiene anhand von zwei Intraoralscans mit der eingestellten vertikalen Dimension in der DentalCAD Software (ExoCAD) virtuell designt. Die 3D-gedruckten Proben wurden in fünf Ausrichtungen (0/30/45/60/90°) auf der Bauplattform der 3D-Drucker gefertigt. Die fertigen Schienen wurden mit einem Laborscanner (3Shape D2000) eingescannt und als STL-Datei in eine metrische Software (Geomagic Control X) importiert. Dort wurden sie anhand der vestibulären Oberfläche mit der CAD-Ausgangsdatei über das selective Best-fit Protokoll gematcht. Dabei werden beide Dateien übereinander gelegt und Abweichungen zwischen Original-Design und gefertigter Probe werden als heat map dargestellt (Abb.9). Außerdem werden die Abweichungen von Soll- und Ist-Datensätzen mit einem RMS (root mean square) Wert quantifiziert. Je höher dieser Wert, desto stärker ist die Abweichung von der Original-Datei.

Bruchfestigkeit

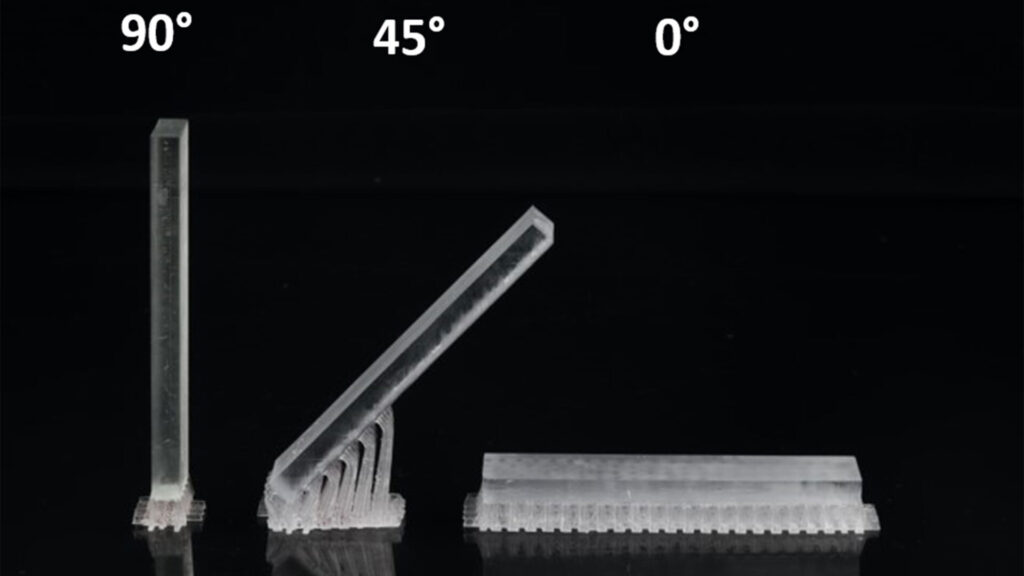

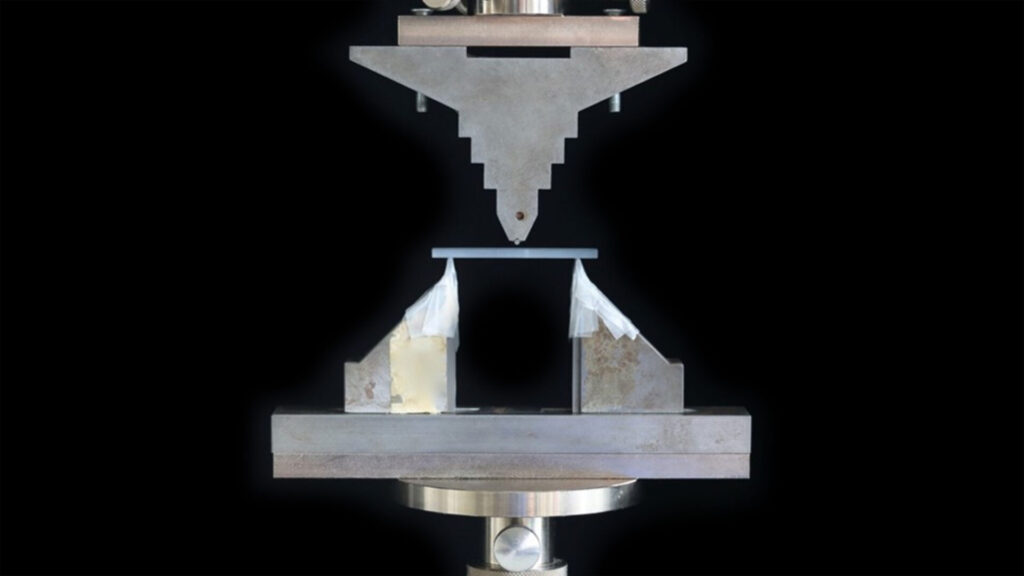

Zur Untersuchung der Bruchfestigkeit wurden Biegeproben (64 x 13,3 x 5?mm³) in einer CAD-Software designt und anschließend, wie oben genannt, mittels 3D-Druck (DLP und SLA) sowie mittels fräsen gefertigt und nachbehandelt. Hier wurden drei Druckrichtungen untersucht, 0, 45 und 90° (Abb.10). Je Gruppe wurden anschließend acht Proben mittels einer Universalprüfmaschine auf Bruchfestigkeit und Biegemodul untersucht (Abb.11).

Abrasionsbeständigkeit

Zur Untersuchung der Abrasionsbeständigkeit wurden Teilstücke einer Schiene auf einem gescannten Frasaco-Modell in der ExoCAD-Software designt und anschließend, wie eingangs genannt, mittels 3D-Druck (DLP und SLA) sowie mittels fräsen gefertigt und nachbehandelt. Hier wurden ebenfalls drei Druckrichtungen untersucht, 0, 45 und 90° (Abb.12). Für die Abrasionsuntersuchung wurden die Teilschienen auf einen künstlichen Kieferabschnitt (Frasaco ANA-4 Modell) gesetzt (Abb.13). In einem Kausimulator (CS-4.8, SD Mechatronik) wurden die Proben anschließend mit einer Steatit-Kugel als Antagonist in einer zirkulären Bewegung bei einer Last von 50?N in feuchter Umgebung von wechselnder Temperatur (5/55?°C) über 80.000 Zyklen abradiert. Das entspricht einer klinischen Tragedauer von ungefähr einem Jahr. Nach Versuchsende wurde die Tiefe der Abrasionsstelle mit einem digitalen Mikroskop untersucht und vermessen (Abb?14).

-

Weitere Beiträge zu diesem Thema

Intelligenter Anamneselotse für die zahnmedizinische Praxis

Ara.onl revolutioniert die Anamneseerhebung: Eine digitale, wissenschaftlich fundierte Lösung zur Risikoklassifikation unterstützt Zahnärzte bei der sicheren, effizienten und patientenorientierten Betreuung – ab Mai 2025 verfügbar.Von der Chairside-Fertigung zur echten Single-Visit-Dentistry

Die Digitalisierung verändert nahezu alle Bereiche der Zahnmedizin und scheint sich teilweise durch immer intelligentere Technologien, smarte Algorithmen und vernetzte Plattformen selbst zu überholen. Dabei geht es längst nicht mehr nur um die Substitution klassischer Verfahren. Vielmehr werden ganze Prozessketten teilweise vollständig automatisiert. Prominentes Beispiel ist die Single-Visit-Dentistry. Wie mit einem intelligenten Workflow die Ansprüche an die Chairside-Fertigung neu definiert werden, beschreibt der Autor in diesem Artikel. Digitalisierung ist in der Zahnmedizin ein kontinuierlicher Prozess. Mit zunehmender Etablierung moderner Intraoralscanner eröffnen sich für Zahnärzte neue Möglichkeiten, Scandaten selbst zu verarbeiten. Früher eher etwas für Digital-Enthusiasten, machen intuitive Lösungen die Chairside-ProduktionTÜV: Röntgengeräte sorgfältig überwachen

Jedes fünfte dentalmedizinische Röntgengerät hat einen oder mehrere Mängel. Das ist ein Ergebnis des TÜV-Röntgenreports 2024, für den Sachverständige deutschlandweit 7.889 dentalmedizinische Röntgengeräte geprüft haben.