Die Entwicklungsgeschwindigkeit im Bereich der digitalen dentalen Fertigungstechnologien hat ein enormes Tempo angenommen. Während im Bereich der subtraktiven Verfahren bereits ein hohes Produktivitätsniveau mit optimalen Passungen erreicht ist, gewinnen additive Verfahren (3-D-Druck) zunehmend an Bedeutung. Aber auch Kombinationen aus verschiedenen Fertigungsverfahren zeigen enormes Potenzial, so beispielsweise die Verknüpfung des Lasersinterns mit der CNC-Bearbeitung oder aber die Kombination von digitaler Konstruktion und 3-D-Druck mit dem analogen Fertigungsweg der Keramikpresstechnik.

Additive Fertigung

Digitaler Einstückguss (Klammer-Modellguss)

Die Befestigung von Zahnersatz mit Hilfe von Klammern ist eine der ältesten Formen von Verankerungselementen [1]. Klammerverankerte Prothesen, welche auch als Einstückgussprothesen bezeichnet werden, sind eine sehr einfache Form des Zahnersatzes und zeigen eine große Variationsbreite, wodurch sie sehr universell einsetzbar sind [2]. Seit mehr als 100 Jahren sind klammerverankerte Prothesen eine probate Möglichkeit, um herausnehmbaren Zahnersatz gegen abziehende Kräfte, beispielsweise beim Sprechen oder Kauen, auf dem Kiefer in lagerichtiger Position zu halten und die Kaufkräfte möglichst gleichmäßig auf Restzähne und Weichgewebe zu verteilen. Dr.?F. E.?Roach schrieb 1930 im Journal of the American Dental Association [3]: The clasp is the oldest and still is and probably will continue to be, the most practical and popular means of anchoring partial dentures.

Die Einführung von digitalen Verfahren zur Herstellung von Zahnersatz, wie beispielsweise Computer Aided Design/Computer Aided Manufacturing (CAD/CAM) und Additive Fertigungstechniken, bieten die Möglichkeit, Einstückgussprothesen digital zu planen und anschließend subtraktiv mittels CNC-Fräsmaschinen oder additiv mittels 3-D-Drucker zu fertigen [4]. Dabei können indirekte und direkte Methoden differenziert werden. Beim indirekten Verfahren werden die Gerüste in Wachs oder Kunststoff gedruckt und anschließend in Lost-Wax-Technik mittels Gusstechnik hergestellt. Beim direkten Verfahren wird der CAD-Datensatz der Konstruktion mittels Lasersinter-Verfahren unmittelbar in die Co-Cr-Legierung umgesetzt [5, 6, 7]. Das letztgenannte Verfahren ist derzeit noch im Prototypen-Stadium. Aktuelle Publikationen sehen in der digitalen Fertigung mittels Lasersinter-Verfahren Vorteile in der Standardisierung, der verringerten Produktionszeit und dem einfachen Transfer von digitalen Daten. Derzeit wird die Wirtschaftlichkeit allerdings noch kritisch beurteilt [5, 8]. Um eine endgültige Empfehlung dieser Fertigungsweise auszusprechen, sind verschiedene wissenschaftliche Studien notwendig. Besonderes Augenmerk wird hierbei auf die Verankerungselemente (Klammern) gelegt, da diese aufgrund ihrer Halte- und Stützfunktion hohen mechanischen Belastungen ausgesetzt sind.

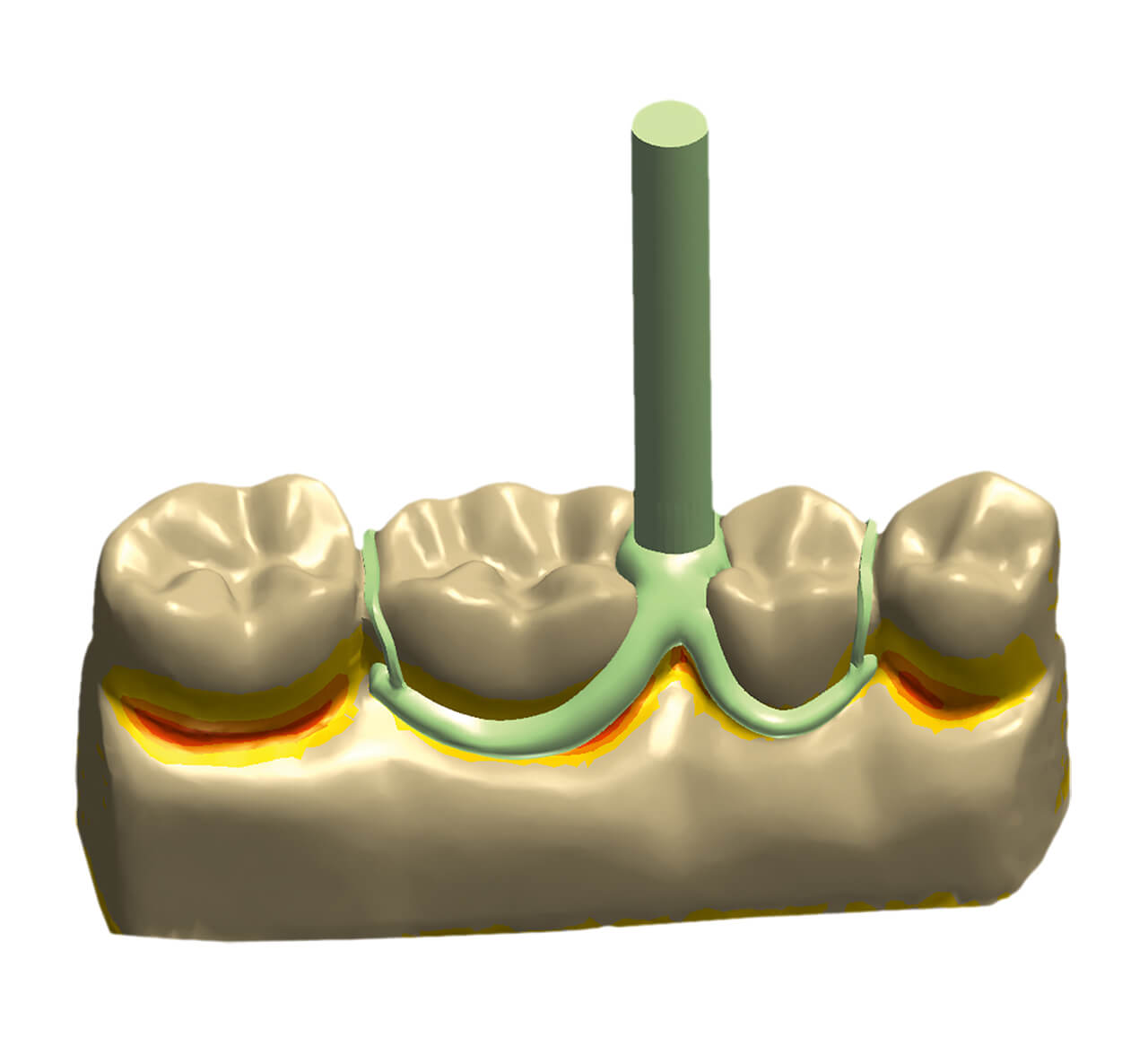

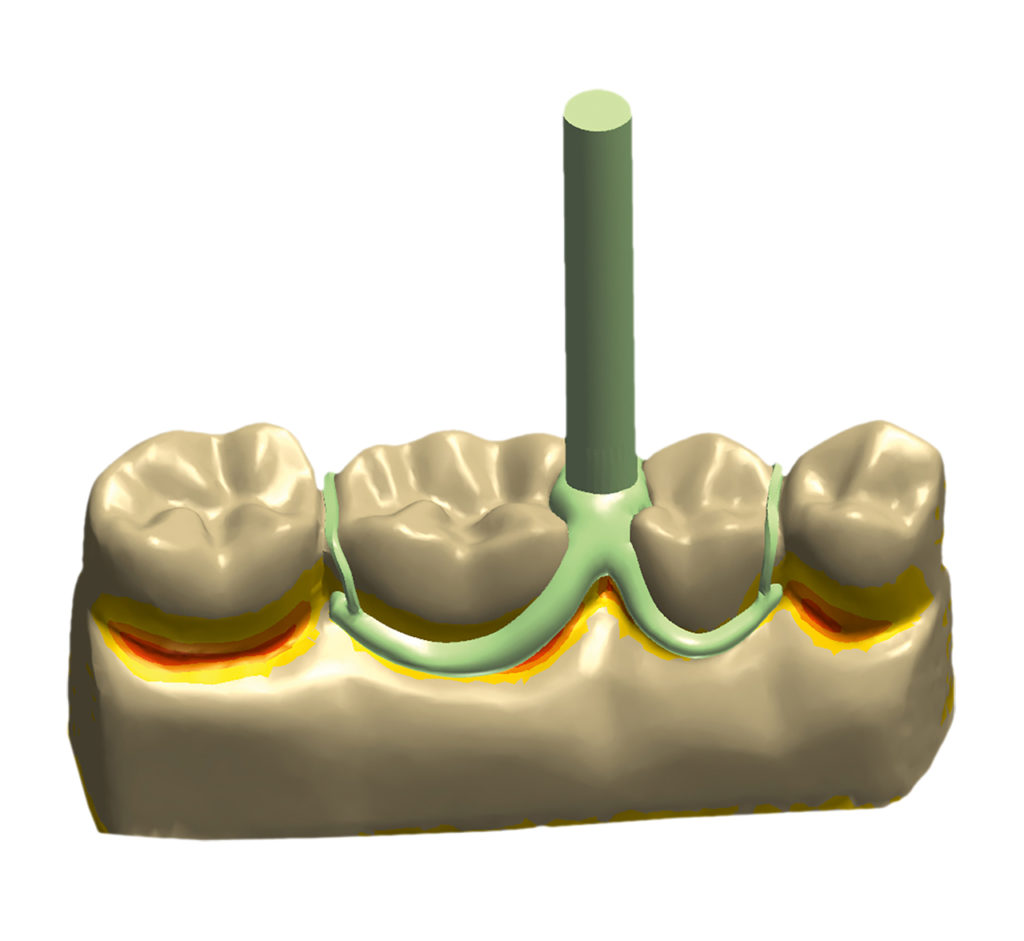

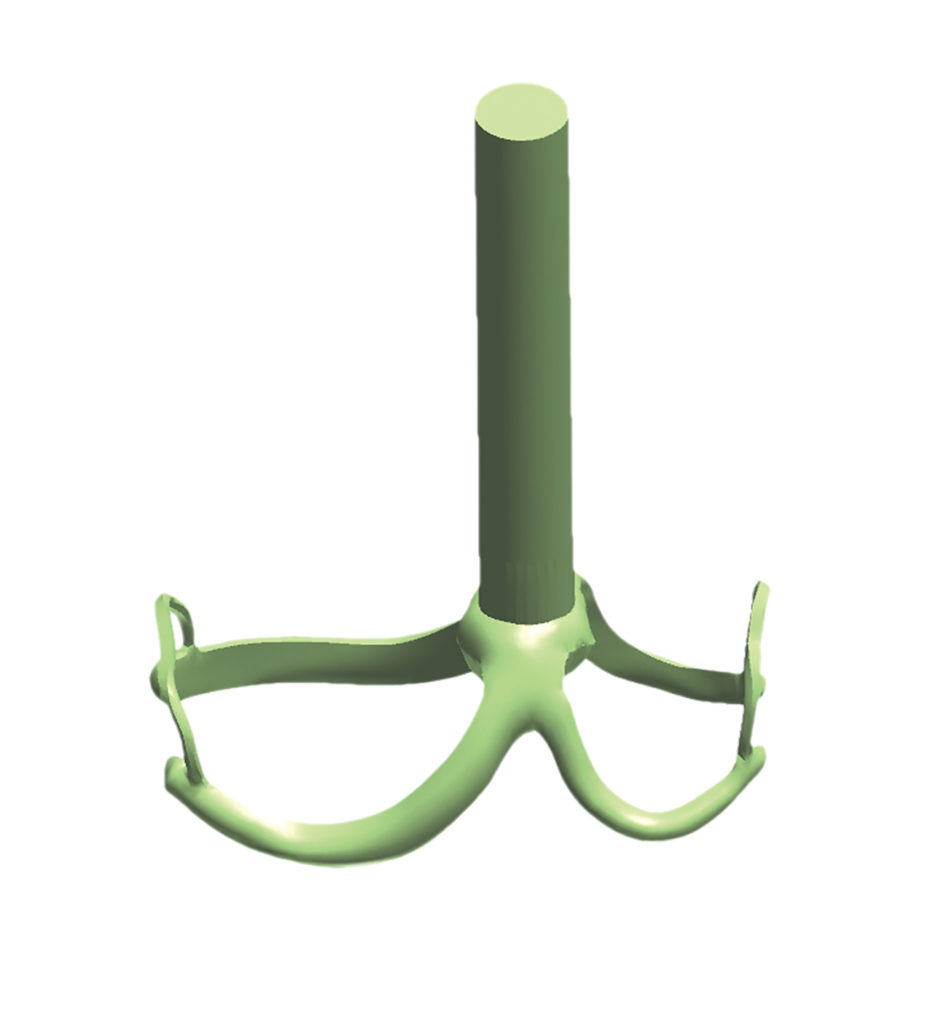

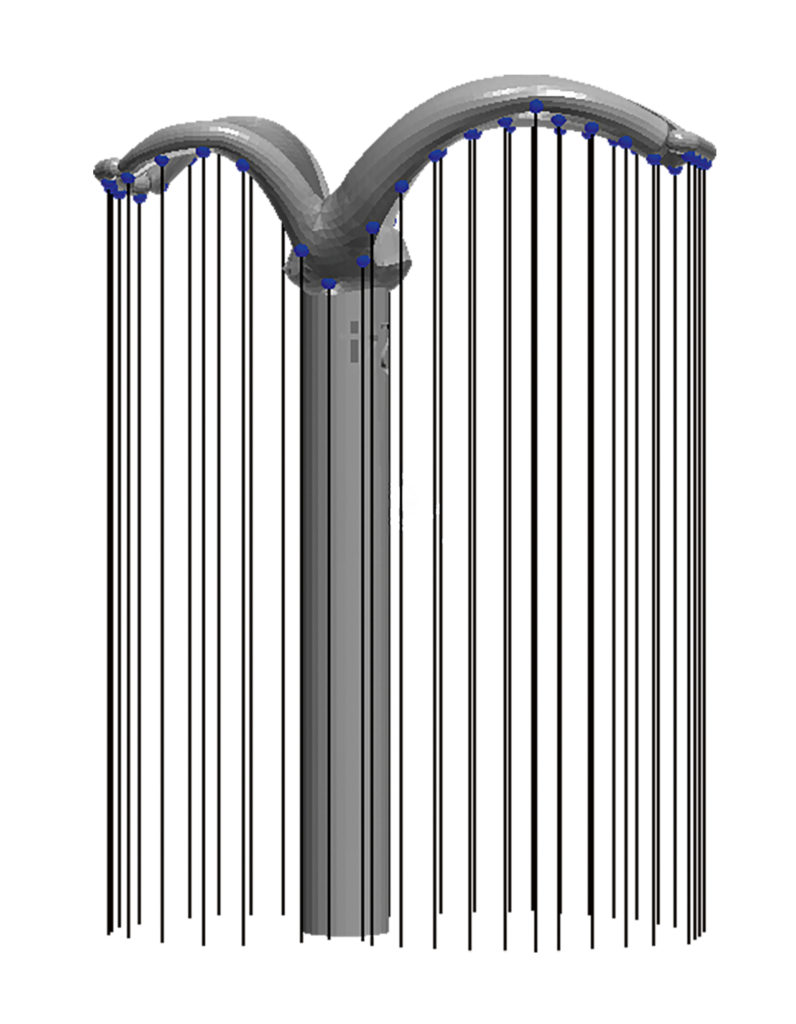

In einer In-vitro-Untersuchung wurde an der Poliklinik für Zahnärztliche Prothetik der LMU München die mechanische Qualität gegossener versus lasergesinterter Klammern für Modellgussprothesen untersucht (Abb.1 bis 7). Die Ergebnisse der Studie sind sehr vielversprechend und zeigen das hohe mechanische Potenzial von lasergesinterten Klammern.

Folgende Kernaussagen können auf der Basis der Studie getroffen werden [9]:

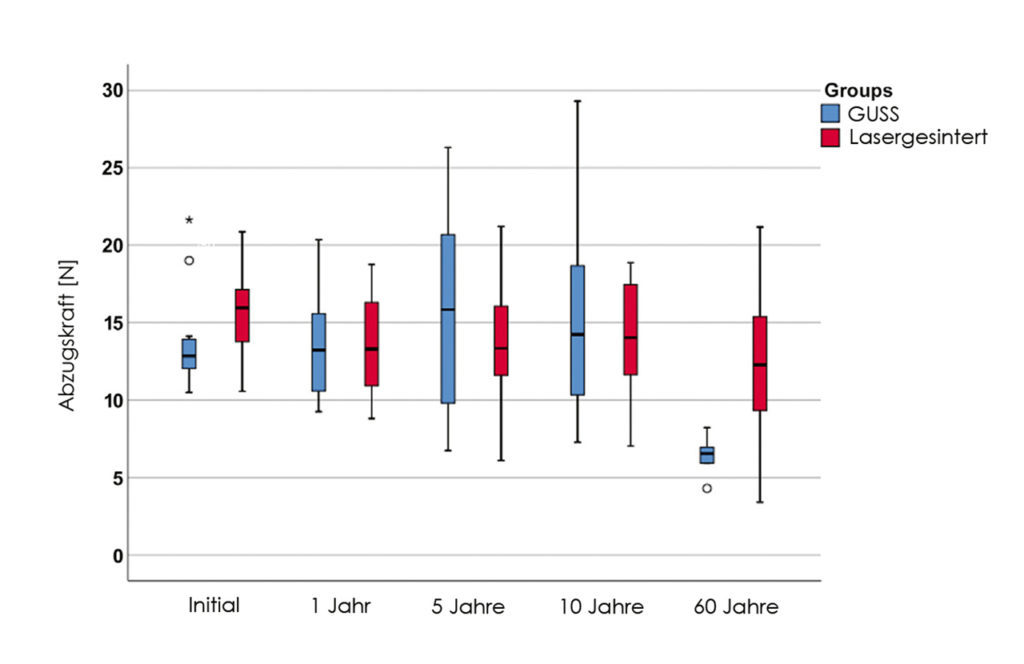

Die notwendigen initialen Klammerabzugswerte konnten sowohl von den gegossenen als auch von den lasergesinterten Klammern erreicht werden. Nach künstlicher Alterung zeigte sich bei den lasergesinterten Klammern keine Abnahme der Retentionskraft (Abb.8).

Die Fehlstellen waren bei den lasergesinterten Klammern insgesamt kleiner und homogener verteilt als bei den gegossenen Klammern (Abb.9).

Im Langzeitverhalten zeigten lasergesinterte Klammern deutliche Vorteile gegenüber den gegossenen Klammern und somit eine mehr als doppelt so hohe Überlebenswahrscheinlichkeit. Ein Grund dafür könnte in der besseren Gefügequalität der lasergesinterten Klammern liegen (Abb.10).

Digitale Presstechnologie

Einen neuen Ansatz im Bereich der Presskeramik bietet die Firma Dekema (Freilassing) mit dem innovativen trix-System. Dabei werden die Vorteile der digitalen Konstruktion mit der unschlagbaren Effizienz der bewährten Presskeramik-Technologie kombiniert. Das System bildet den kompletten Press-Workflow digital ab, vom Aufwachsen bis zum Pressen. Am Beispiel einer Patientenarbeit werden die Arbeitsschritte nachfolgend erklärt.

1.?Einscannen und CAD-Konstruktion

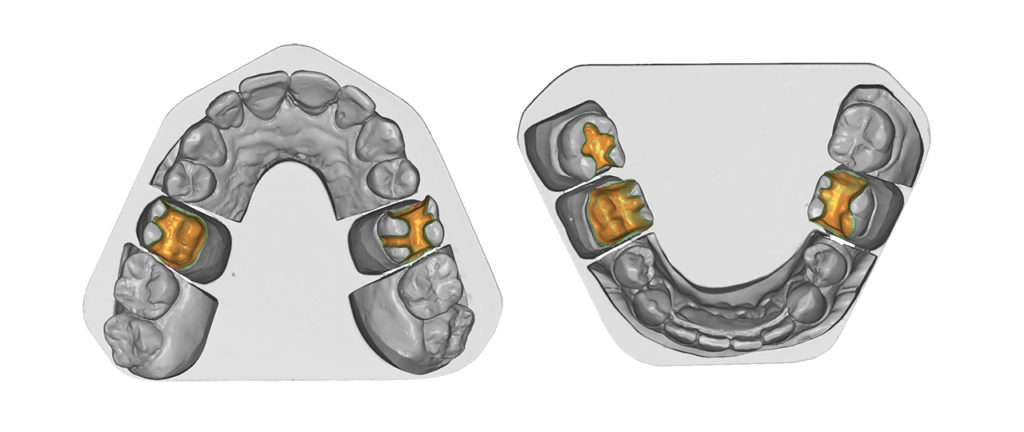

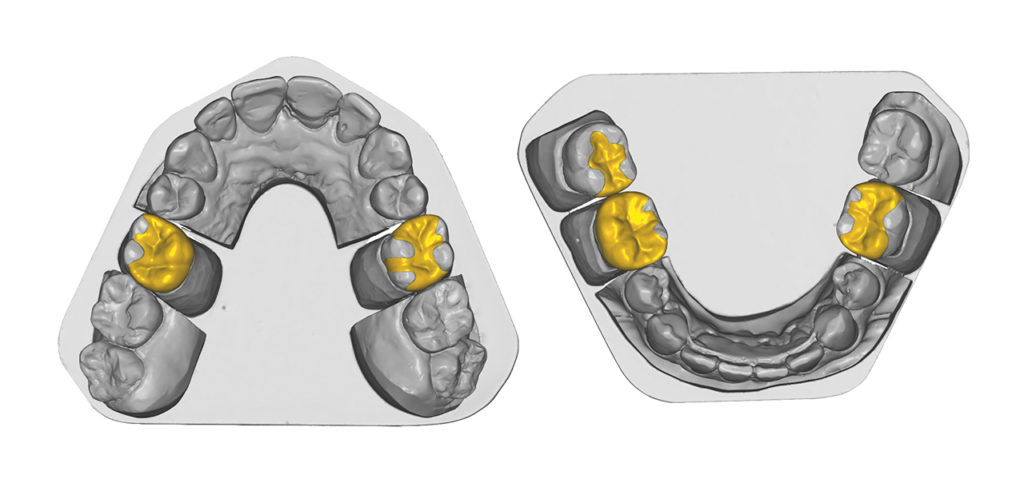

Die digitale Erfassung der Mundsituation kann entweder direkt mittels Intraoralscanner oder indirekt über das Einscannen eines Meistermodells nach analoger Abformung erfolgen (Abb.11 und 12). Die digitale Presstechnologie ist für beide Erfassungsmethoden geeignet. Die digitale Konstruktion der Teilkronen erfolgt hocheffizient mit den üblichen CAD-Software-Tools (Abb.13).

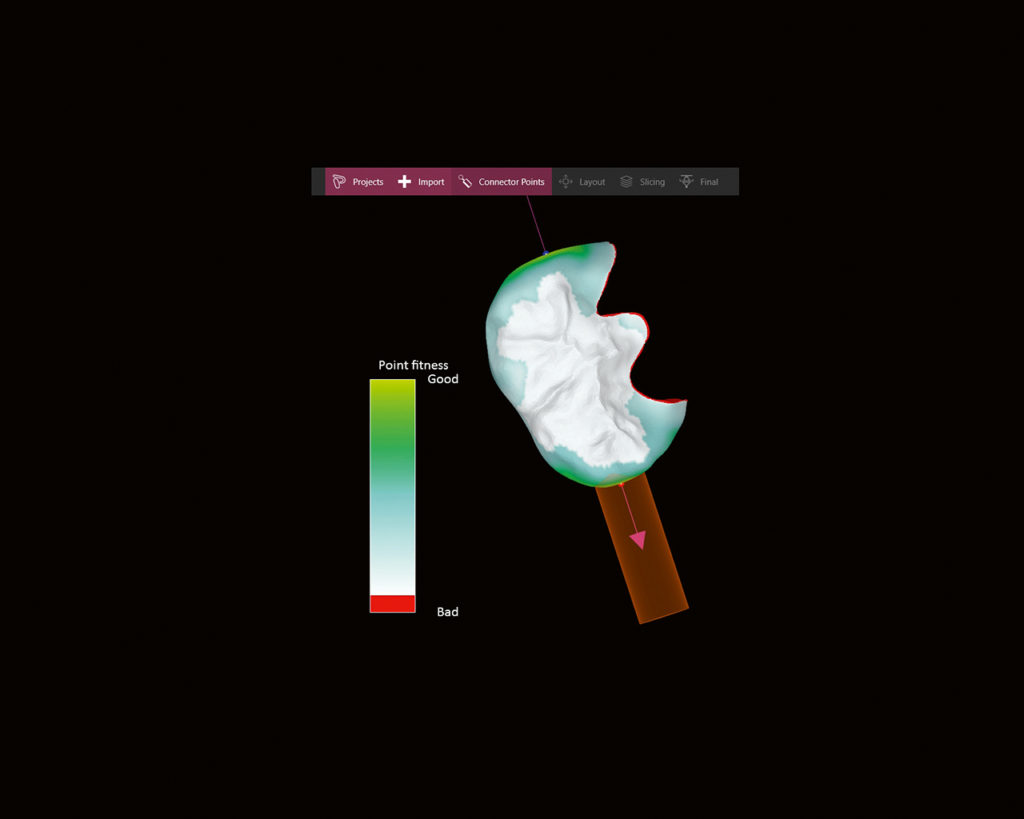

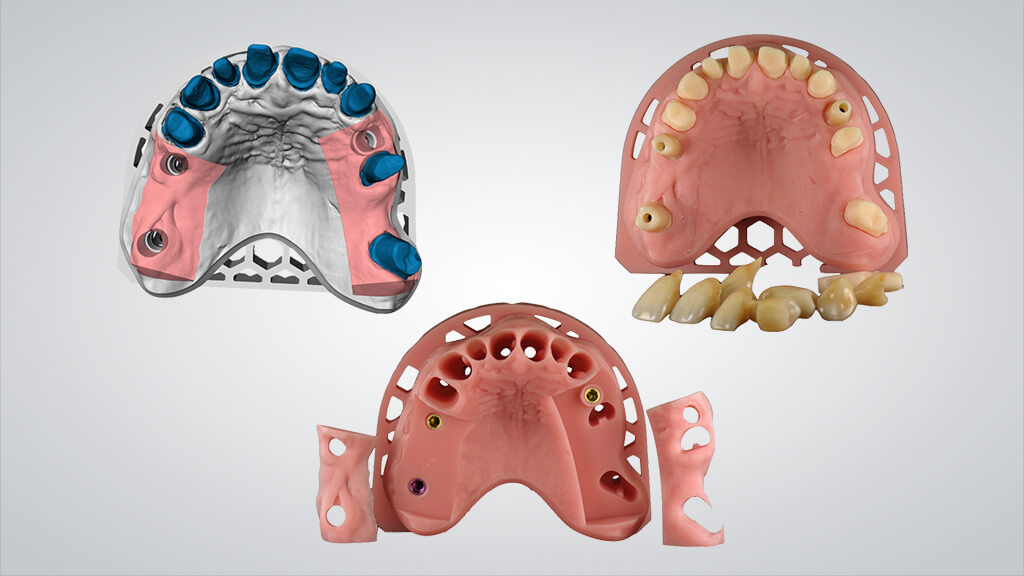

2.?Automatisches Erstellen der Presskanäle und der Platzhalter

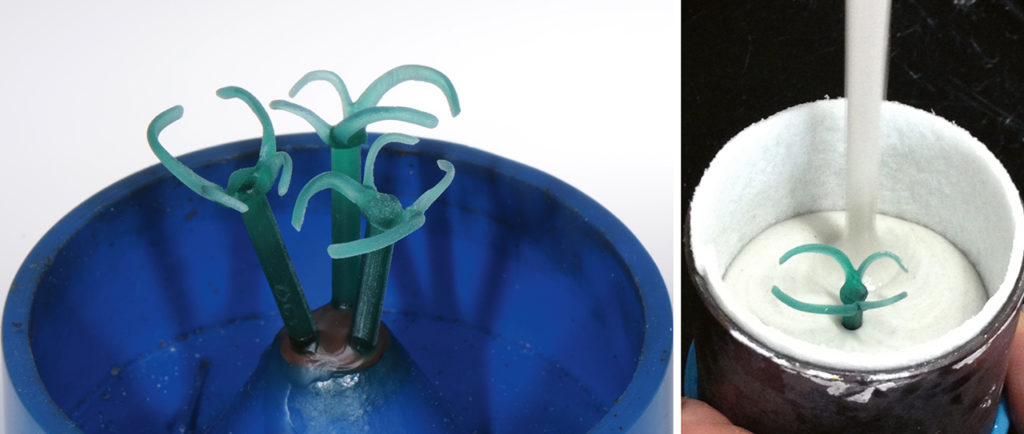

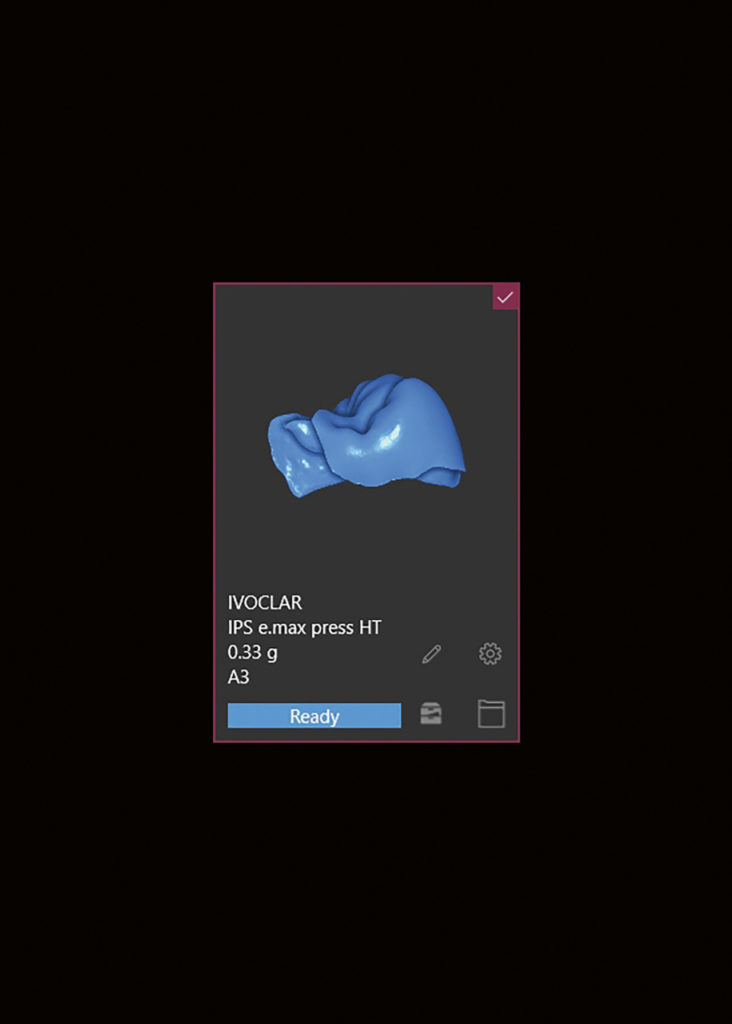

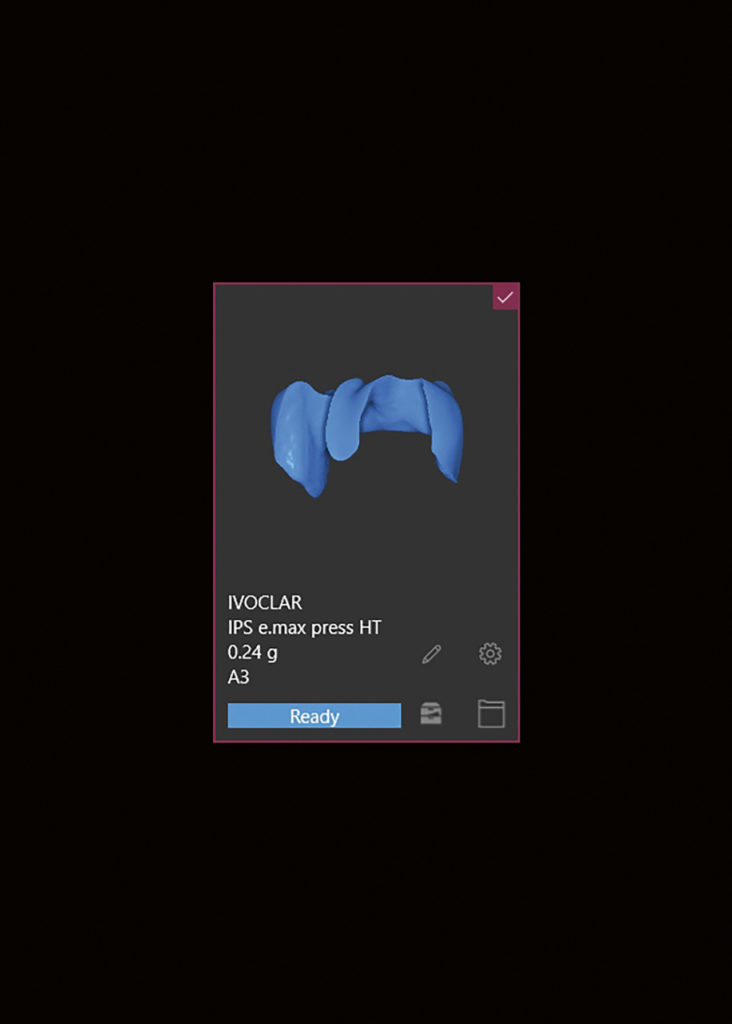

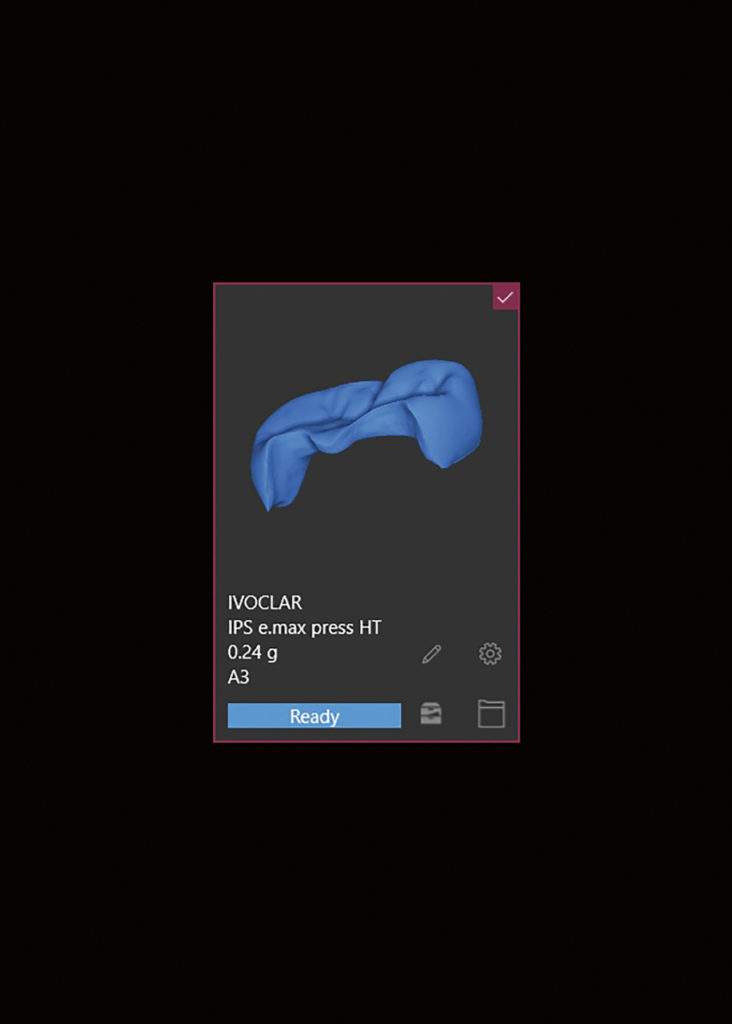

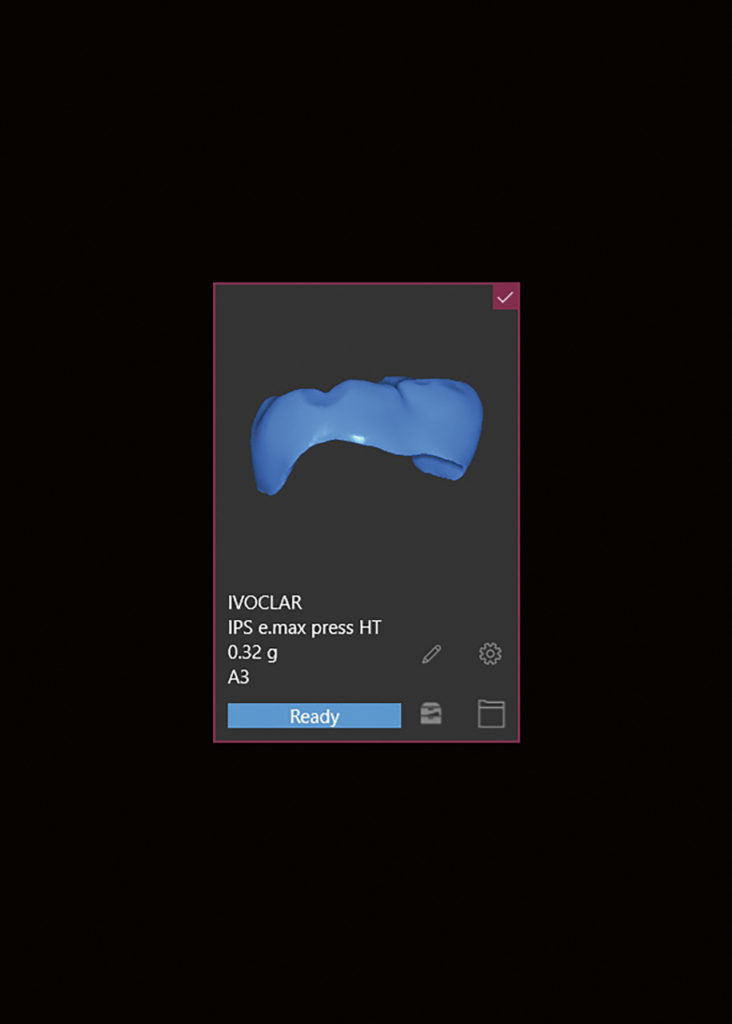

Nach Auswahl der zu pressenden Objekte aus dem jeweiligen CAD-System konstruiert trix CAD automatisch das komplette Wax-up inklusive der Platzhalter für bis zu drei Stempel, um bis zu drei, auch verschiedenfarbige, Presspellets in einem Vorgang zu verpressen (Abb.14 bis 16). trix CAM berechnet das Schichtmuster und schickt es an den Dekema trix print 3-D-Drucker.

3.?3-D-Druck mit dem Dekema trix print 3-D-Drucker

Das geslicten Schichtdaten werden auf die Grundplatte des trixpress-Muffelsystems gedruckt. Das zugehörige, druckbare Burnout-Material trix Cast kommt ebenfalls aus dem Hause Dekema (Abb.17 bis 18).