Die Verarbeitung von Zirkonoxid verändert sich zunehmend: Nicht nur die Einführung von Multilayer-Zirkonoxid, sondern auch innovative Sintertechnologien eröffnen dem Dentallabor neue Möglichkeiten. Doch was verbirgt sich hinter Verfahren wie dem Mikrowellen-Sintern Die Autoren geben einen kompakten Überblick über die Entwicklungsstufen von Zirkonoxid und den Stand der Technik von der optimierten Ästhetik bis hin zu drastisch verkürzten Produktionszeiten. Anhand praktischer Fallbeispiele zeigen sie, wie die Mikrowellen-Sintertechnologie die Arbeit mit Zirkonoxid grundlegend verändern könnte.

Zirkonoxid hat in den vergangenen Jahren einen rasanten Entwicklungsschub erfahren, der sich sowohl auf die Werkstoffstruktur als auch auf die Sintertechnologien ausgewirkt hat. Die Kombination neuer Zirkonoxid-Werkstoffe mit fortschrittlichen Sintertechnologien verspricht eine deutliche Beschleunigung der Produktionsprozesse ohne Qualitätseinbußen. Besonders interessant ist, dass sowohl die Transluzenz als auch die Festigkeit auf hohem Niveau bleiben. Obwohl die Forschung auf diesem Gebiet erst am Anfang steht, sind die ersten klinischen und technischen Ergebnisse vielversprechend.

Von der ersten Generation zum Mehrschichtmaterial

Die Entwicklung von Zirkonoxid in der Zahnmedizin hatte von Anfang an zwei Hauptziele: verbesserte ästhetische Eigenschaften bei gleichzeitiger Beibehaltung der hohen mechanischen Festigkeit sowie vereinfachte zahntechnische Herstellungsverfahren. Letzteres zielt darauf ab, die Anzahl der Arbeitsschritte und die Herstellungszeit von Restaurationen zu reduzieren.

Der erste Einsatz in der Zahnmedizin erfolgte mit Zirkonoxid der Variante 3Y-TZP, das als Alternative zu metallkeramischen Systemen entwickelt wurde. Von da an nahm der Erfolg stetig zu. 3Y-TZP (tetragonales polykristallines Zirkonoxid, stabilisiert mit 3 Mol-% Yttriumoxid) der ersten Generation zeichnet sich durch eine tetragonale Struktur und hervorragende mechanische Eigenschaften aus.

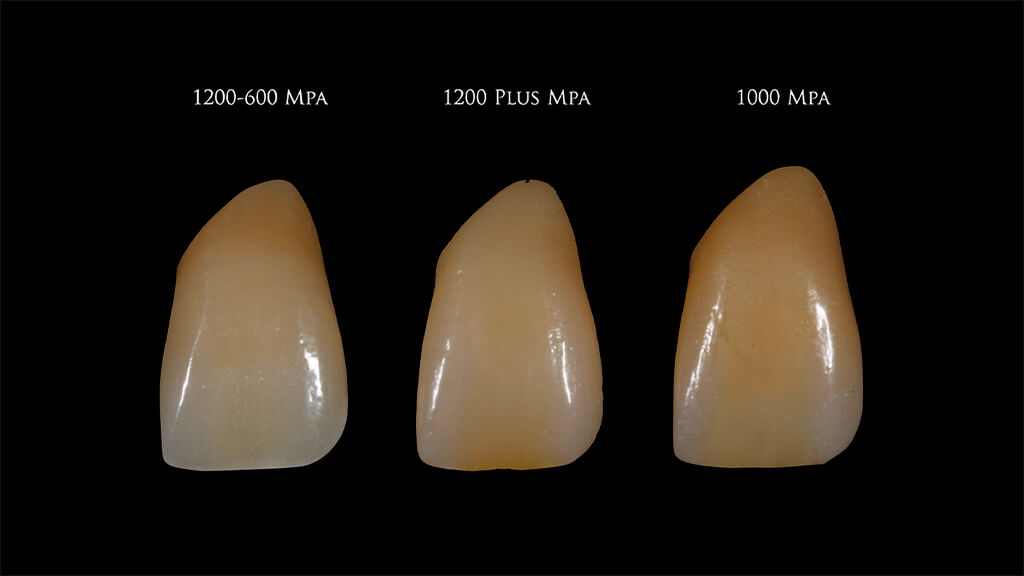

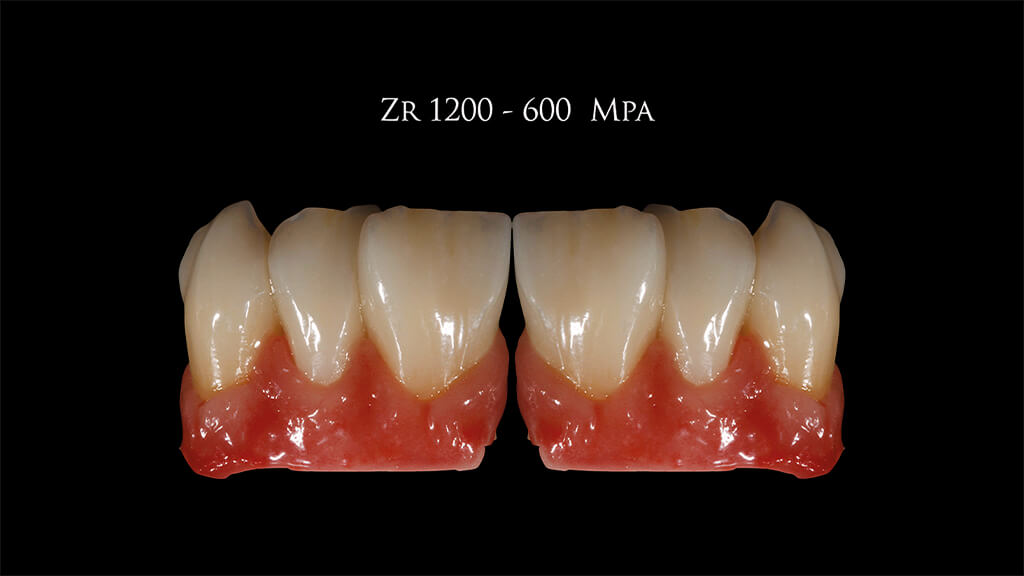

Das Vorhandensein tetragonaler Körner verleiht dem Werkstoff einen Zähigkeitsmechanismus, der als “Phase Transformation Toughening” (PTT) bezeichnet wird und zu einer sehr hohen Bruchzähigkeit (3,5-4,5?MPa?m) und Biegefestigkeit (1200-1500?MPa) führt. Dieses Prinzip beruht auf der Fähigkeit der tetragonalen Struktur, die Rissausbreitung durch Phasenumwandlung zu hemmen. Die Umwandlung, die auch als tetragonal-monokline (T-M) Umwandlung bekannt ist, geht mit einer Volumenausdehnung einher. Mit der zweiten Generation von 3Y-TZP wurde ein Werkstoff mit verbesserter Lichtdurchlässigkeit, einer Biegefestigkeit von 900-1300?MPa und einer Bruchzähigkeit von 3,5-4,5?MPa?m entwickelt. Verbesserte optische Eigenschaften ermöglichen die Herstellung von Zirkonoxid-Restaurationen ohne zusätzliche keramische Verblendung. Diese werden als “full-contour” oder monolithische Restaurationen bezeichnet. Die Weiterentwicklung des Zirkonoxids wurde 2015 mit der Einführung der dritten Generation – ein 5Y-TZP – fortgesetzt. Diese Variante wird mit 5?% Yttriumoxid stabilisiert und bei höheren Sintertemperaturen verarbeitet. Das Ergebnis ist ein Zirkonoxid mit einer stabilen kubisch-tetragonalen Mikrostruktur mit bis zu 53?% kubischer Phase, das auch als kubisches Zirkonoxid oder genauer als 5Y-PSZ bekannt ist. Die Struktur des Materials begünstigt eine hohe Transluzenz: Insbesondere die Anzahl und Größe der Kristalle, die größer sind als bei 3Y-TZP, begünstigen die Lichtdurchlässigkeit, da sie den Brechungseffekt verringern und somit eine bessere Transluzenz ermöglichen. Die größere Anzahl kubischer Kristalle beeinflusst jedoch die Rissausbreitung. Dadurch verringern sich Biegefestigkeit (400-900?MPa) und Bruchzähigkeit (2,2-2,7?MPa?m).

Um die mechanischen Limitationen von 5Y-PSZ zu überwinden, wurde 2017 die vierte Generation von Zirkonoxid eingeführt. Diese zeichnet sich durch einen Yttriumoxid-Gehalt von 4?Mol-% (4 Mol-% Y?O?, 0,05?% Al?O?) aus. In der Literatur wird dieser Werkstoff als 4Y-TZP oder 4Y-PSZ bezeichnet. In diesem Fall macht die kubische Phase etwa 25?% des Gefüges aus, was dem Werkstoff eine mäßige Lichtdurchlässigkeit (30?%), aber eine im Vergleich zu 5Y-PSZ verbesserte Biegefestigkeit (600-1000?MPa) und Bruchzähigkeit (2,5-3,5?MPa?m) sowie eine im Vergleich zu 3Y-TZP verbesserte Alterungsbeständigkeit verleiht.

Zur Nachahmung der Farbe und Transluzenz natürlicher Zähne nach dem biomimetischen Prinzip wurden in den letzten Jahren verschiedene Zirkonoxid-Materialien auf den Markt gebracht, die kommerziell als “Multilayer” bezeichnet werden. Die ersten unter der Bezeichnung “Multilayer” eingeführten Zirkonoxid-Typen waren 3Y-TZP Multilayer und 5Y-PSZ Multilayer in multichromatischer Ausführung. Sie werden als multichromatisch bezeichnet, weil sie schichtweise vorpigmentiert sind, während der Yttriumgehalt und die Phasenzusammensetzung in allen Schichten konstant sind. Mit diesem Material wird der Farbverlauf in der monolithischen Restauration so gestaltet, dass sich die Farbtöne vom zervikalen zum inzisalen Bereich verändern und den natürlichen Zahn imitieren.

Die einzelnen Schichten unterscheiden sich nur in der Pigmentzusammensetzung (Farbunterschiede), nicht aber in der Transluzenz oder der Festigkeit der einzelnen Schichten. Einige Jahre später wurde mehrfarbiges Zirkonoxid auch in der Version 4Y-PSZ angeboten.

Im Jahr 2016 wurde das bisher am weitesten entwickelte und interessanteste Zirkonoxid-Material vorgestellt: Multilayer-Zirkonoxid mit hybrider Zusammensetzung. Dabei handelt es sich um das “eigentliche Multilayer-Zirkonoxid”. Auch dieses Material ist mehrfarbig. Gleichzeitig variieren der Yttriumgehalt und die Phasenzusammensetzung. Das Ergebnis ist eine monolithische Restauration aus zwei Zirkonoxid-Typen (3Y-TZP und 5Y-PSZ) mit unterschiedlichen mechanischen Eigenschaften und Transluzenzen. Dieses Material kann daher als “multiresistent” und “multitransluzent” bezeichnet werden.

Seit der Einführung von 4Y-PSZ im Jahr 2019 sind weitere Versionen von Zirkonoxid-Multilayern auf den Markt gekommen. Bei monolithischen Multilayer-Restaurationen mit hybrider Zusammensetzung wird im inzisalen bzw. okklusalen Bereich ein Zirkonoxid mit höherer Transluzenz verwendet, während im zervikalen Bereich ein Zirkonoxid mit höherer Festigkeit zum Einsatz kommt. Auf mikrostruktureller Ebene ergibt sich ein Yttriumoxid-Gradient von der gingivalen zur inzisalen Region, der zu einem zunehmenden Anteil der kubischen Phase und damit zu einer höheren Transluzenz führt. Um in diesem immer vielfältiger werdenden Markt die richtige Wahl des Zirkonoxids zu treffen, wurde in einer aktuellen Übersicht eine Klassifizierung vorgenommen. Dabei wird unterschieden zwischen

- multichromatischem Zirkonoxid (in Schichten vorgefärbt, aber mit einheitlicher Kristallstruktur) und

- “echtem” Multilayer-Zirkonoxid (mit hybrider Kristallstruktur).

Oftmals werden heute alle neuen Generationen von Zirkonoxid mit dem etwas unklaren Begriff “Multilayer” bezeichnet.

Mikrowellen-Sintertechnologie

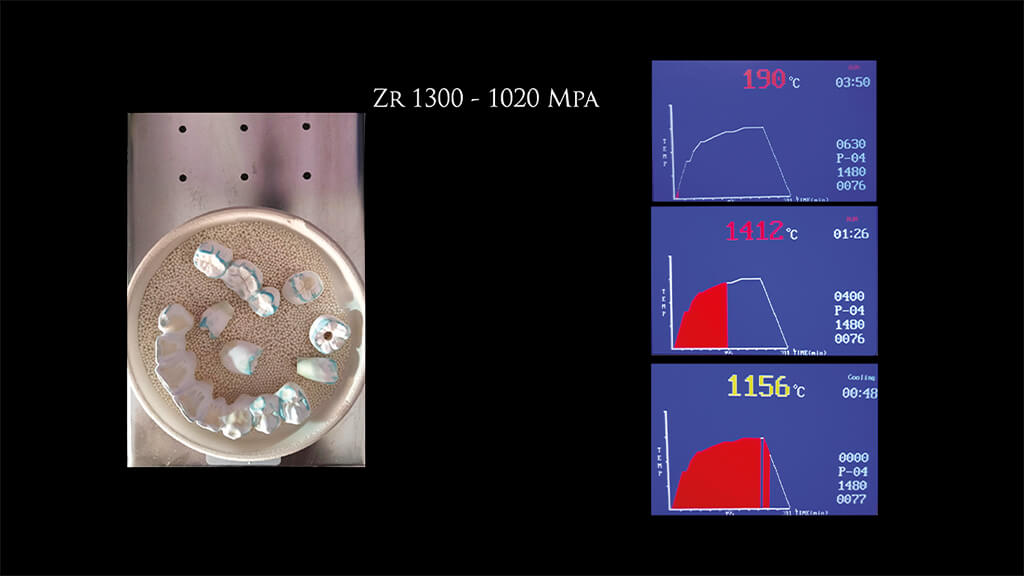

Die Sinterparameter von Zirkonoxid (Sinterzeit und -temperatur) haben einen erheblichen Einfluss auf die Mikrostruktur, die Korngröße sowie die mechanischen und optischen Eigenschaften des Materials. Insbesondere lange Haltezeiten und hohe Temperaturen beim konventionellen Sintern können in Zirkonoxid eine unerwünschte Phasenumwandlung (von der tetragonalen in die monokline Phase) auslösen. Dies kann zu einer Vergrößerung der Körner, zu einer Verringerung der mechanischen Eigenschaften und zu einer Beeinträchtigung der lichtoptischen Eigenschaften führen. Zudem machen die langen Prozesszeiten beim konventionellen Sintern eine schnelle Herstellung von Restaurationen unmöglich. Um vorgesintertes Zirkonoxid “chairside” verarbeiten zu können, wurden in jüngster Zeit Sinterprotokolle entwickelt, die als “Speed” (60-120 Minuten) und “High-Speed” (10 Minuten) bezeichnet werden und fortschrittliche Induktionsöfen erfordern. Diese Technologien sind derzeit auf einzelne oder kleinere Restaurationen beschränkt und noch nicht für komplexere Strukturen geeignet. Zudem fehlen Daten zu den spezifischen Sinterparametern für Materialien der neuesten Generation.

Eine vielversprechende Alternative zu den konventionellen Sintertechnologien stellt die Mikrowellen-Sintertechnologie (MW) dar. Diese Technologie ist in der keramischen Industrie, insbesondere im Bauwesen und in anderen industriellen Bereichen, gut bekannt, in der Dentalbranche jedoch noch wenig verbreitet. In jüngster Zeit wurden leistungsfähige Öfen speziell für das Sintern von Zirkonoxid in der Zahntechnik entwickelt, die für alle Arten von prothetischen Strukturen, von einfachen bis hin zu hochkomplexen, eingesetzt werden können.

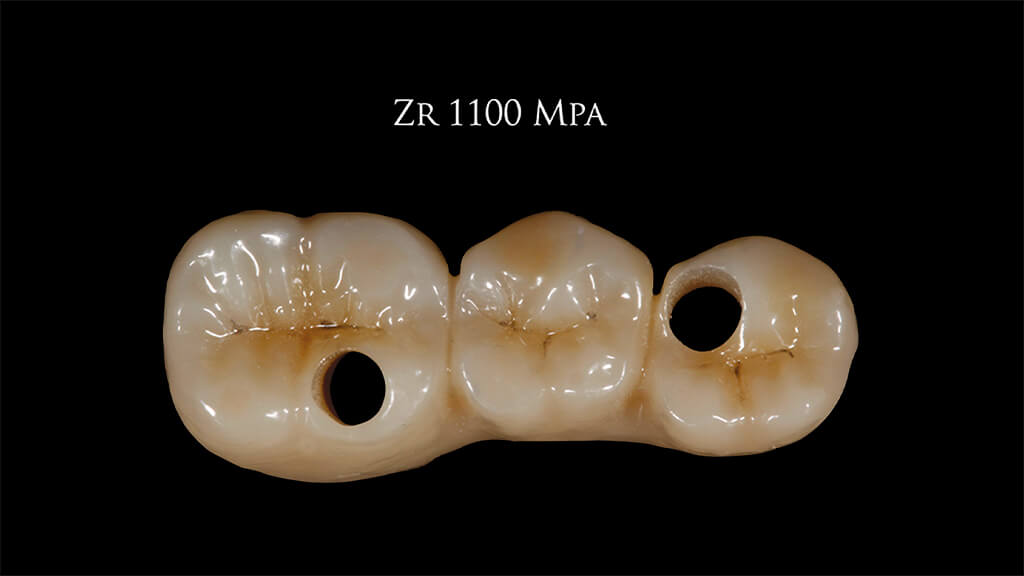

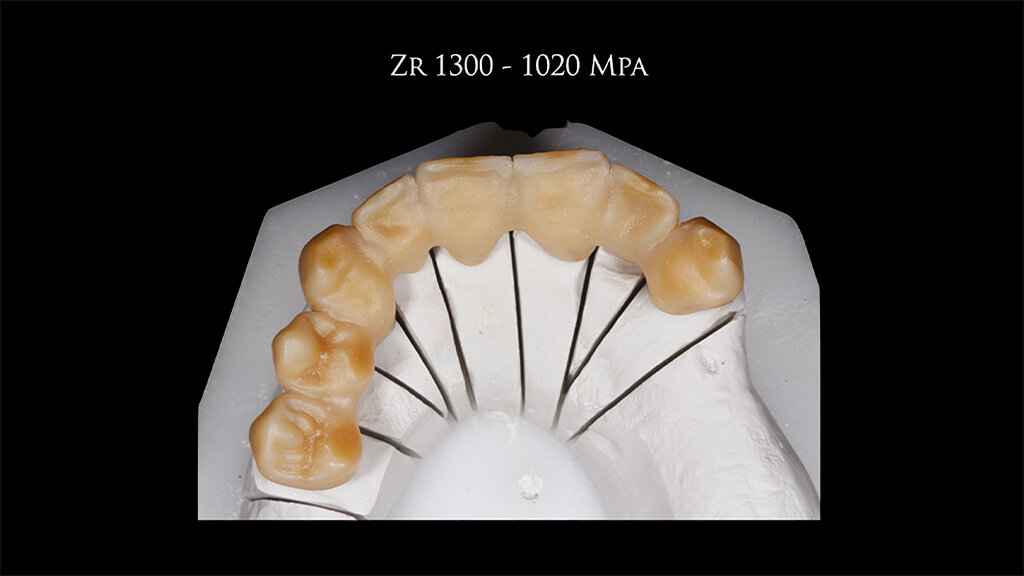

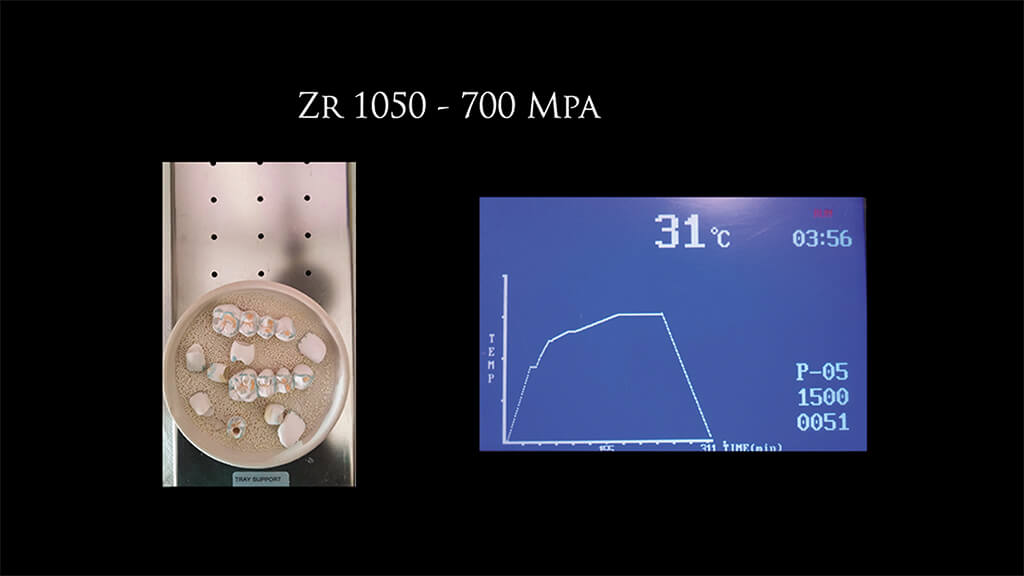

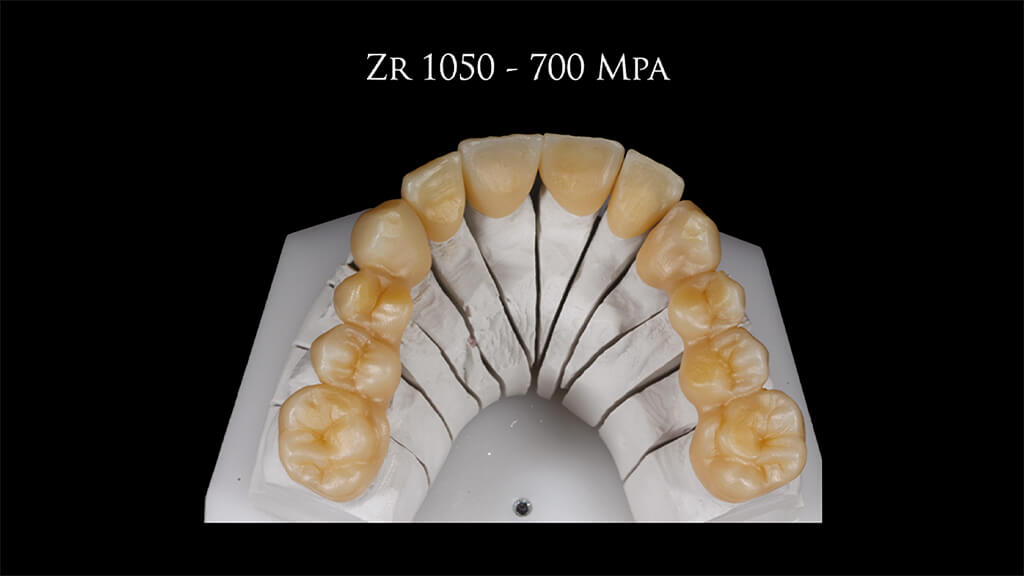

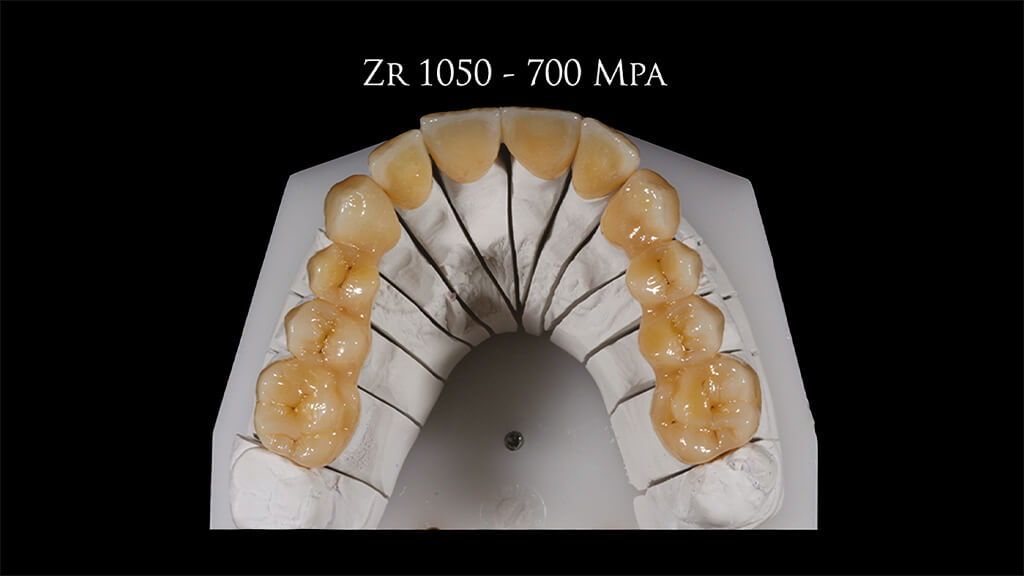

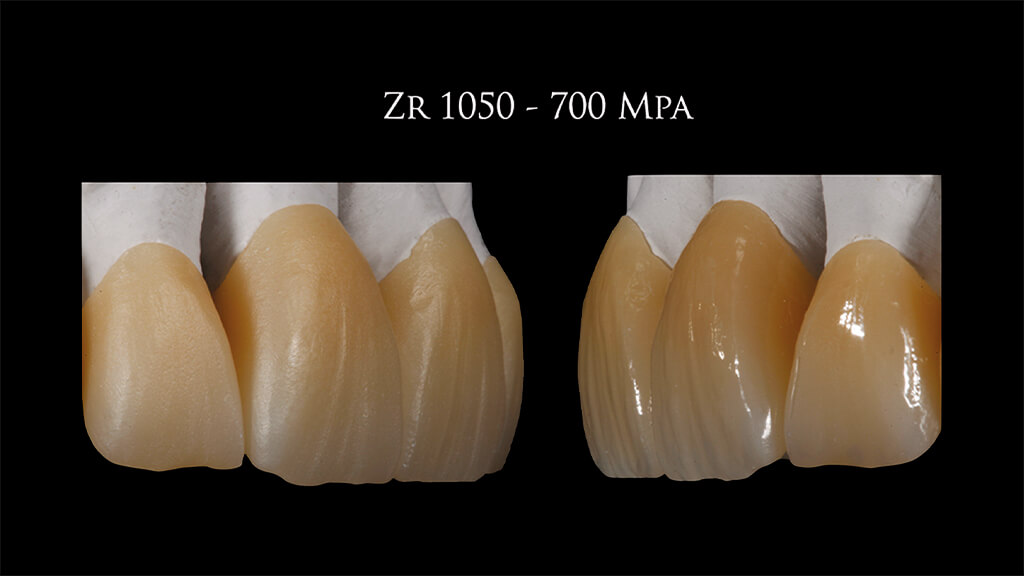

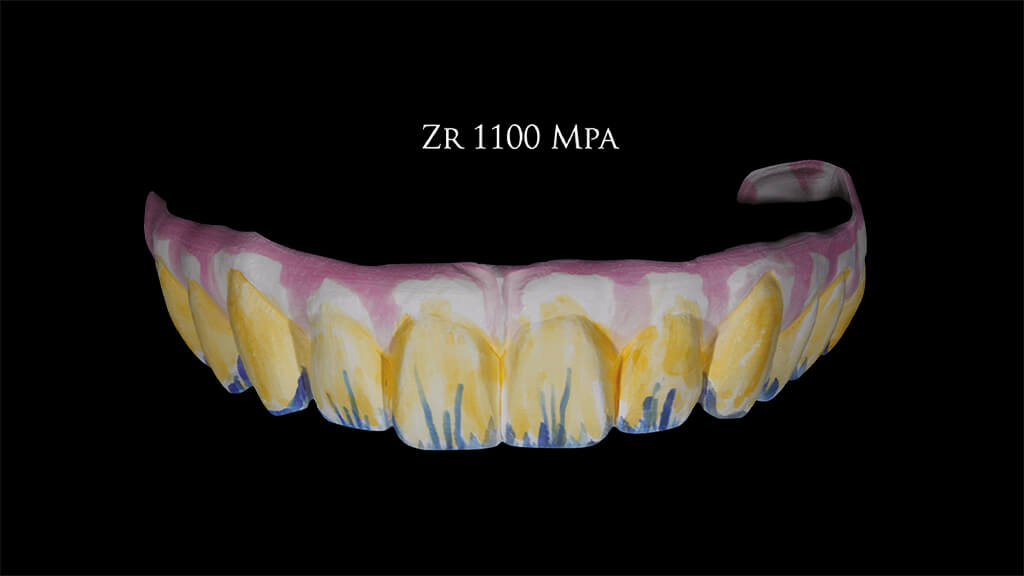

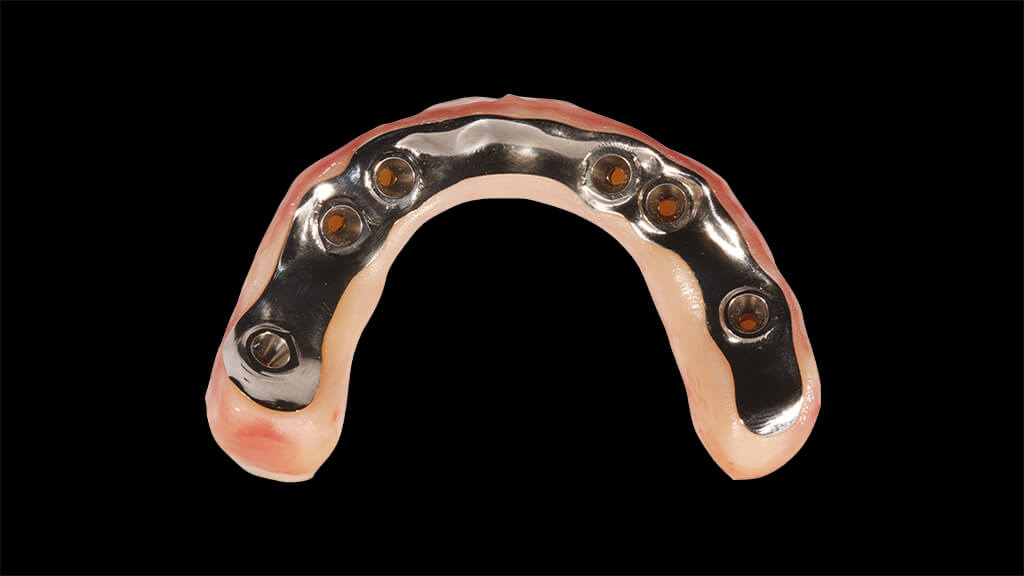

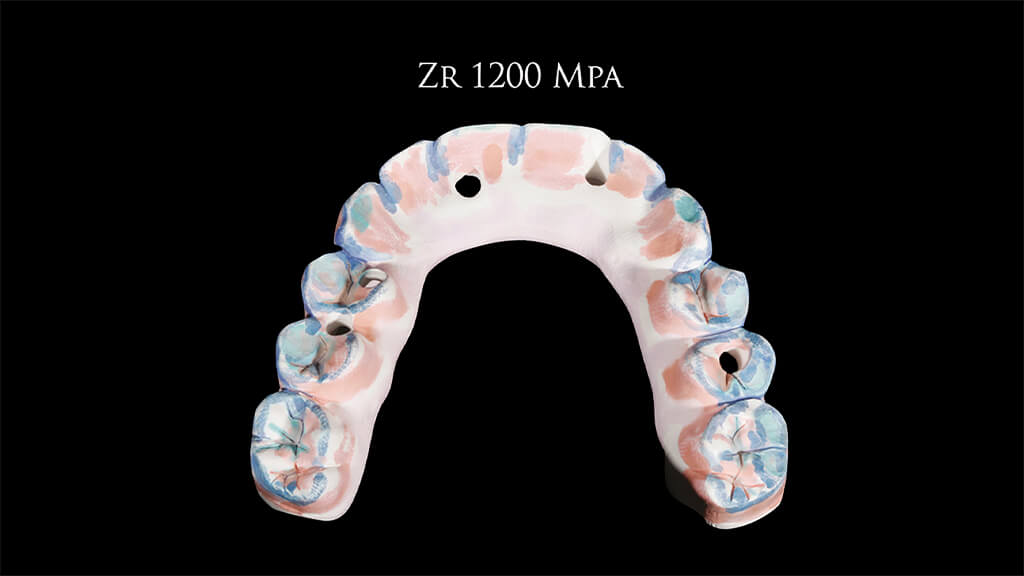

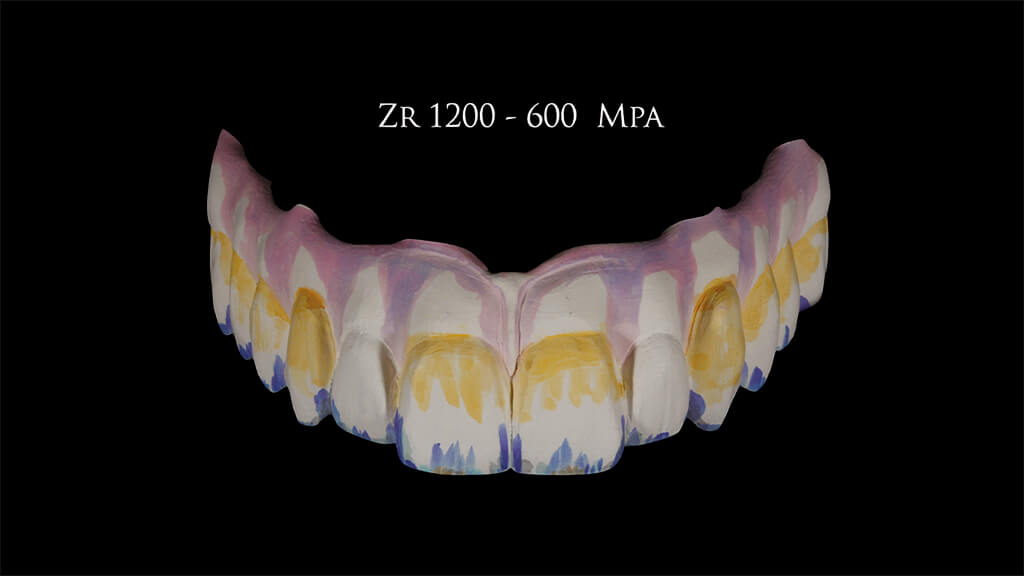

In diesem Zusammenhang werden in den Abbildungen dieses Artikels verschiedene monolithische Zirkonoxid-Restaurationen in aufsteigender Komplexität vorgestellt (Abb.?1 bis 39). Die Restaurationen wurden aus multichromatischem Multilayer-Zirkonoxid der neuesten Generation hergestellt und mit der Mikrowellen-Sintertechnologie im Ofen “Concord 4.0” gesintert. Die volumetrische Erwärmung durch Mikrowellen bietet mehrere Vorteile: eine gleichmäßige Wärmeverteilung, weniger thermischer Stress, kürzere Sinterzeiten, eine gleichmäßige und besser kontrollierbare Mikrostruktur, eine hohe Materialdichte, eine hervorragende Oberflächenqualität sowie mechanische und optische Eigenschaften, die mit denen der konventionellen Sintertechnologie vergleichbar sind. Darüber hinaus werden Energie- und Produktionskosten gesenkt. Obwohl die Datenlage zu den Sinterprotokollen noch lückenhaft ist und weitere Untersuchungen mit den neuesten Werkstoffen erforderlich sind, sind die ersten Ergebnisse vielversprechend. Sie deuten darauf hin, dass diese Technologie eine glaubwürdige Alternative zu herkömmlichen Sintertechnologien für prothetische und implantatprothetische Restaurationen darstellen könnte.

Fazit

Die Entwicklung von Zirkonoxid konzentriert sich sowohl auf die mikrostrukturellen Eigenschaften des Werkstoffs als auch auf die Sintertechnologien. Ein “echtes” Multilayer-Zirkonoxid kombiniert verschiedene Generationen von Zirkonoxid in einem Material und stellt einen vielversprechenden Kompromiss zwischen optischen und mechanischen Eigenschaften dar. Die Multilayer-Systeme vereinen die Vorteile verschiedener Zirkonoxid-Typen, allerdings sind weitere Studien erforderlich, um mögliche Herausforderungen in Bezug auf Materialfestigkeit und Alterungsempfindlichkeit zu untersuchen. Da diese Materialien erst seit Kurzem auf dem Markt sind, fehlen noch mittel- und langfristige klinische Daten zu ihrer Leistungsfähigkeit.

Die Mikrowellen-Sintertechnologie verspricht, die Art und Weise, wie Zirkonoxid gesintert wird, zu verändern. Aufgrund der volumetrischen Erwärmung ermöglicht sie eine gleichmäßige Wärmeverteilung, die herkömmlichen Verfahren überlegen ist. Die aktuelle Herausforderung besteht darin, die Effizienz des Mikrowellen-Sinterns mit innovativen Mehrschichtmaterialien zu kombinieren.

Dr. Andrea Berzaghi

Abschluss in Zahnmedizin und Zahnprothetik 2004 an der Universität Modena und Reggio Emilia. 2007/2008 Wissenschaftlicher Mitarbeiter in der Abteilung für Neurowissenschaften, Kopf-Hals, Rehabilitation und von 2009 bis 2011 in der Abteilung für integrierte Aktivitäten der spezialisierten Kopf-/Halschirurgie der Universität Modena/Reggio Emilia. Im Jahr 2015 erhielt Dr. Berzaghi den Titel PhD mit seiner Arbeit Framework in Fixed Prosthodontics: Design and Surface Treatment”. Seit 2019 ist er Dozent a.c. für zahnärztliche Materialien und prothetische Technologien des Studiengangs Zahnmedizin und Zahnprothetik an der Universität Modena/Reggio Emilia. Er ist ferner Autor wissenschaftlicher Publikationen in nationalen und internationalen Fachzeitschriften zu den Themen festsitzende Prothetik und Dentalwerkstoffe mit besonderem Bezug zu zirkonoxidbasierten Materialien.

Mdt. Germano Rossi

Inhaber des gleichnamigen Dentallabors in Alba Adriatica (TE). Seit 1998 Autor von Artikeln in nationalen und internationalen Zeitschriften. Seit 2005 Referent in verschiedenen europäischen Ländern und Kanada zum Thema “Die Entwicklung von Zirkonoxid im Bereich Implantatprothetik”. Von 2008 bis heute Forschungsprojekte im Bereich Zirkonoxid/Vollzirkonoxid mit den Universitäten Tübingen, Lyon, Brüssel, Nantes sowie Modena und Reggio Emilia. Seit 2008 nimmt er an der Erforschung und Entwicklung neuer Zirkonoxid-Generationen in Zusammenarbeit mit Dentaurum Ceramics mit Sitz in Angers/Frankreich teil. Von 2018 bis 2020 war er außerplanmäßiger Professor für Prothetische Technologien an der Fakultät für Medizin und Chirurgie im Masterstudiengang Zahnmedizin und Zahnprothetik. Ab 2021: Projektleiter “CAD/CAM Scientific Team” in der Firma Dental Club S.p.A.