Der Kommentar von Chefredakteur Marc Oliver Pick

Zahntechnikermeister Peter Kappert aus Essen hat es schon wieder getan. Nachdem die dzw bereits 2018, damals noch im Magazin „dzw Zahntechnik“, die Ergebnisse des ersten großangelegten und akribisch durchgeführten Drucker-Tests von Peter Kappert veröffentlicht hat, gibt es nun ein Update: den „Drucker-Test reloaded“.

Warum überhaupt ein Test, der die Fähigkeiten eines 3-D-Druckers auf die Probe stellt? Warum dieser Aufwand mit Prüfkörpern und aufwendigen Messungen von zig Passungen? Sind 3-D-Drucker in den Laboren nicht bereits seit Jahren vertrautes Hilfsmittel, um beispielsweise Modelle als Alternative zum konventionellen Workflow Abformung und Ausgießen mit Modellgips zu ersetzen? Sind sie nicht längst Teil des heute vielfach als selbstverständlich angesehen digitalen Workflows nicht nur im Labor, sondern auch zwischen Praxis und Dentallabor?

Nur das perfekte Modell kann Grundlage einer perfekten zahntechnischen Arbeit sein

Ja, additive Verfahren wie der 3-D-Druck sind längst etabliert, sind aus Laboren (und immer mehr Praxen) kaum mehr wegzudenken. Man muss sich allerdings klar machen, dass nur das perfekte Modell Grundlage einer perfekten zahntechnischen Arbeit sein kann. Der erste Schritt zum perfekten Modell beginnt mit der Präparation. Wird hier nicht präzise gearbeitet (Beispiel Hohlkehlpräparation), setzen sich Ungenauigkeiten bis in die finale Arbeit fort. Wird die Abformung nicht nach den Regeln der Kunst erbracht, angemessen gelagert und transportiert, hat der Zahntechniker keine vernünftige Arbeitsgrundlage.

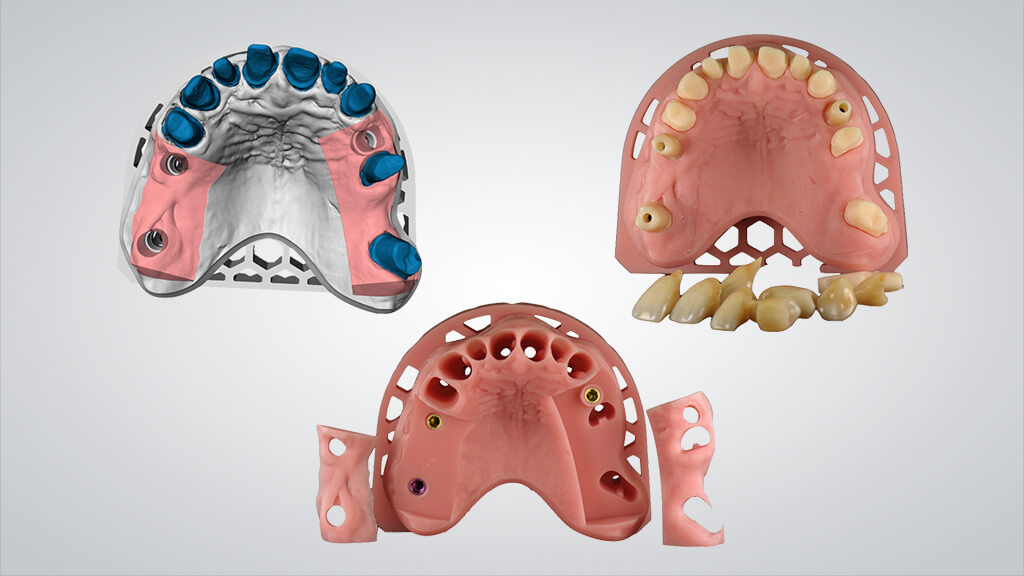

An der geforderten und notwendigen Präzision dieser Workflow-Kette ändert sich auch nichts, wenn man das Abformmaterial durch den Intraoralscanner und das Gipsmodell durch ein 3-D-gedrucktes Modell ersetzt. Und das genau ist einer der zentralen Punkte. Während die besonderen Eigenschaften von Gips und seine Verarbeitung für die Herstellung von Modellen seit Jahrzehnten bekannt sind, bringen 3-D-Drucker und die verarbeiteten Materialien eine Reihe neuer Herausforderungen im Bereich Modellherstellung mit sich. Das darf allerdings kein Grund sein, den Druck von vornherein als zu komplex, zu unvorhersehbar und zu ungenau zu verwerfen.

„Plug and print“ noch Wunschdenken

„Plug and print“ mag zwar auf der Wunschliste vieler Anwender ganz oben stehen, ist aber leider (noch nicht) Realität. Vielmehr ist der erzielbare Grad an Präzision, wie die zum Teil überraschenden Ergebnisse des Drucker-Tests von Peter Kappert zeigen, selbst auf Druckern desselben Herstellers und derselben Modellreihe keinesfalls einheitlich oder vergleichbar. Wenn es also nicht der Drucker selbst ist, bleiben als weitere die Qualität beeinflussende Faktoren die gewählten Druck-Parameter und die spezifischen Eigenschaften des eingesetzten Materials übrig.

Hinzu kommt die materialgerechte Lagerung (Luftfeuchte, Licht und Temperatur) und die wiederum davon abhängige Geschwindigkeit des Alterungsprozesses gedruckter Modelle. Diese Faktoren waren allerdings nicht Bestandteil des vorliegenden Tests.

Viel Potenzial im 3-D-Druck

Als Erkenntnis bleibt, dass im 3-D-Druck viel Potenzial schlummert, vor allem in Bezug auf die Qualität. Nicht nur laborseitig ist der 3-D-Druck ein wichtiges Element der digitalen Prozesskette. Soll der in der Praxis durch berührungslose digitale Abformung erstellte Datensatz im Labor in ein präzises, als Arbeitsgrundlage verwendbares Modell übersetzt werden, darf sich die Bandbreite erzielbarer Druckqualität nur in engen Grenzen bewegen.

Andernfalls würde die gesamte digitale Prozesskette ad absurdum geführt. Denn was nützt die beste Scan-Qualität, wenn der Druck im Labor nicht die nötige Präzision liefert. Im Ergebnis bliebe lediglich die Verwendung als Transfermodell übrig, was sicher nicht das Ziel sein sollte.

Es gibt einigen Verbesserungsbedarf

Der Test, den Peter Kappert mit Unterstützung seiner zahntechnischen Kollegen durchgeführt hat, zeigt einigen Verbesserungsbedarf auf. Er kann eine solide Entscheidungshilfe sein, wenn es darum geht, welches System angeschafft werden soll.

Schwieriger und aufwendiger dürfte es sein, in weiteren Untersuchungen den Einfluss verschiedener Druckverfahren und den der weiter oben angesprochenen Parameter wie Druckereinstellungen, Materialbesonderheiten und Lagerung auf Qualität und Präzision zu berücksichtigen. Viel Arbeit, aber auch großer Nutzen.